Modern teknoloji, tıptan telekomünikasyona, metalurjiden elektroniğe kadar her alanda daha küçük, daha hızlı ve daha verimli bileşenler talep ediyor. Bu talebin temelinde ise genellikle gözle görülmeyen ancak performansı temelden etkileyen bir faktör yatıyor: yüksek hassasiyetli yüzey kalitesi. İşte bu noktada, geleneksel aşındırıcıların sınırlarını aşan ve pürüzsüzlüğü yeniden tanımlayan bir malzeme sahneye çıkıyor: Zirkonya Oksit (ZrO₂).

Zirkonya, sadece parlatılan bir malzeme olmakla kalmaz, aynı zamanda kendisi de üstün bir parlatma ajanıdır. Bu çift yönlü kabiliyeti, onu ultra-pürüzsüz, çiziksiz ve ayna benzeri yüzeyler elde etmek için vazgeçilmez kılar. Bu detaylı blog yazısında, zirkonya oksitin ardındaki bilimi, en kritik uygulama alanlarını ve en iyi parlatma tekniklerini keşfedeceğiz.

Zirkonya Oksit: Pürüzsüzlüğün Arkasındaki Bilim

Zirkonyayı sıradan bir seramikten ayıran ve onu elit bir parlatma malzemesi yapan birkaç temel özelliği vardır:

- Yüksek Sertlik ve Tokluk: Zirkonya, çelikten çok daha serttir ve kendine özgü kristal yapısı sayesinde (özellikle Yitriya ile stabilize edilmiş tetragonal zirkonya – Y-TZP), aynı zamanda olağanüstü bir kırılma tokluğuna sahiptir. Bu, hem parlatılan malzemenin sertliğine dayanabilmesini hem de bir aşındırıcı olarak parçalanmaya karşı dirençli olmasını sağlar.

- Ultra İnce Tane Boyutu: Zirkonya tozları, nano ve sub-mikron seviyelerinde ultra ince ve homojen tane boyutlarında üretilebilir. Bu, parlatma sırasında yüzeyden sadece çok küçük miktarda malzeme kaldırarak, kaba çizikler yerine pürüzsüz bir yüzey oluşturulmasını sağlar.

- Kimyasal-Mekanik Parlatma (CMP): Zirkonya, özellikle sulu bir bulamaç (slurry) içinde kullanıldığında, sadece mekanik olarak aşındırmakla kalmaz, aynı zamanda yüzeyle kimyasal bir etkileşime de girer. Bu kimyasal-mekanik etki, yüzey pürüzlerini son derece kontrollü bir şekilde gidererek atomik düzeyde pürüzsüzlük sağlar.

İki Kritik Rol: Zirkonyayı Parlatmak ve Zirkonya ile Parlatmak

Zirkonyanın hassas parlatmadaki rolünü anlamak için bu iki senaryoyu ayırt etmek önemlidir:

- Zirkonyayı Parlatmak: Dental kronlar, seramik bıçaklar veya endüstriyel bileşenler gibi zirkonyanın kendisinden yapılmış parçaların parlatılması işlemidir.

- Zirkonya ile Parlatmak: Zirkonya tozlarının bir pasta veya bulamaç içinde aşındırıcı olarak kullanılarak metaller, diğer seramikler veya optik bileşenler gibi farklı malzemelerin parlatılmasıdır.

Her iki senaryo da benzer prensiplere dayanır: kademeli olarak daha ince aşındırıcılar kullanarak yüzeydeki kusurları gidermek.

Yüksek Hassasiyetli Parlatma Teknikleri ve Uygulama Alanları

Zirkonya parlatmanın en kritik olduğu üç ana alanı ve bu alanlardaki en iyi teknikleri inceleyelim:

1. Dental Seramikler (Zirkonya Kron ve Köprüler)

Diş hekimliğinde kullanılan zirkonya restorasyonların doğru bir şekilde parlatılması, hem estetik hem de fonksiyonel açıdan hayati önem taşır. Yetersiz parlatılmış bir zirkonya kron, karşı çenedeki doğal dişe zarar vererek aşınmaya neden olabilir.

- Teknik:

- Şekillendirme ve Düzeltme: İlk olarak, elmas frezler kullanılarak kronun ana hatları ve konturları ayarlanır.

- Ön Parlatma: Elmas emdirilmiş, farklı grenlerdeki silikon veya kauçuk parlatıcılar (genellikle yeşil, mavi, sarı/pembe sıralamasıyla) kullanılarak yüzeydeki kaba çizikler giderilir.

- Yüksek Parlaklık (Final Parlatma): Özel olarak formüle edilmiş, elmas veya zirkonya partikülleri içeren parlatma pastaları, keçe veya fırça yardımıyla uygulanır. Bu son adım, yüzeye ayna parlaklığı kazandırır ve pürüzsüzlüğü maksimuma çıkarır.

2. Fiber Optik Konnektörler (Zirkonya Ferüller)

İnternet ve telekomünikasyon altyapısının temel taşı olan fiber optik kablolarda, ışık sinyalinin minimum kayıpla iletilmesi gerekir. Bu, kabloların uçlarındaki zirkonya ferüllerin yüzeylerinin neredeyse kusursuz bir şekilde parlatılmasına bağlıdır.

- Teknik:

- Hava Giderme (Air Polish): İlk adımda, elmas içeren lapping filmleri kullanılarak fiberin ferül yüzeyinden hafifçe dışarı çıkması sağlanır.

- PC/APC Parlatma: Özel parlatma makineleri ve pedleri kullanılarak, giderek incelen (örneğin 3µm, 1µm, 0.5µm) elmas lapping filmleri ile yüzey parlatılır. Özellikle açılı fiziksel temas (APC) konnektörlerde bu açı hassasiyeti kritiktir.

- Son Adım (Final Polish): En son ve en kritik adımda, genellikle zirkonya veya silika bazlı çok ince taneli bir bulamaç (slurry) kullanılır. Bu adım, yüzeydeki son mikroskobik çizikleri de gidererek sinyal geri yansımasını (back reflection) en aza indirir.

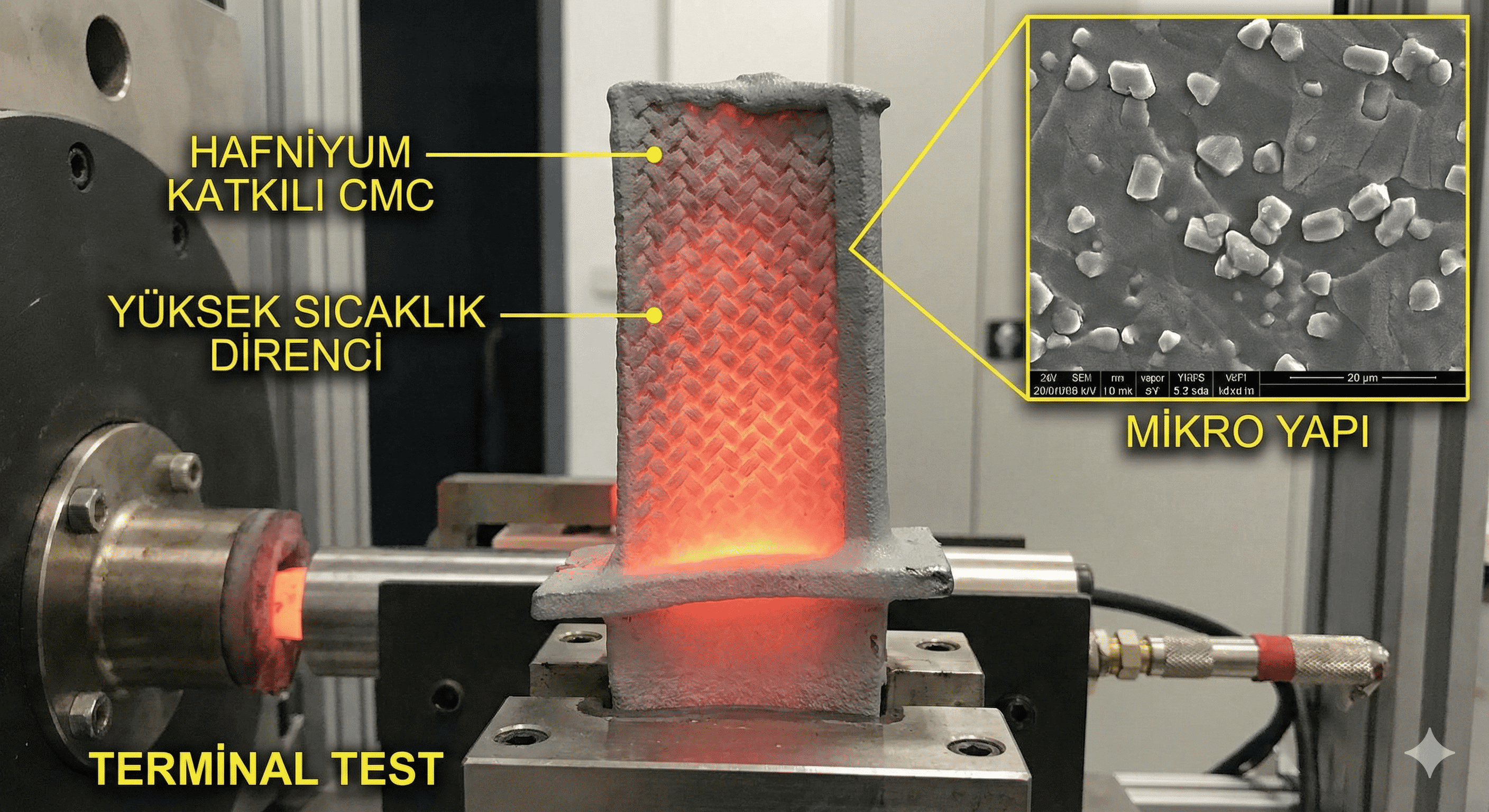

3. Metalografik Numune Hazırlama

Malzeme biliminde, bir metal veya alaşımın iç yapısını (mikro yapısını) mikroskop altında incelemek için yüzeyinin kusursuz olması gerekir. Yüzeydeki çizikler, malzemenin gerçek yapısını gizleyebilir.

- Teknik:

- Taşlama ve Ön Parlatma: Numune, SiC zımparalar ve ardından elmas pastalar/süspansiyonlar ile kademeli olarak parlatılır.

- Final Parlatma: Genellikle 1µm veya 3µm elmas parlatmadan sonra, çiziksiz bir yüzey elde etmek için son adım olarak 0.05µm veya daha ince zirkonya veya alümina süspansiyonları kullanılır. Bu işlem, tane sınırlarını ve fazları net bir şekilde ortaya çıkarır.

En İyi Uygulamalar ve İpuçları

- Kademeli İlerleme: Asla bir adımı atlamayın. Her zaman kaba aşındırıcıdan inceye doğru ilerleyin.

- Adımlar Arası Temizlik: Bir sonraki, daha ince aşındırıcıya geçmeden önce numuneyi ve ekipmanı çok iyi temizleyin. Önceki adımdan kalan tek bir iri partikül, tüm yüzeyi çizebilir.

- Doğru Basınç ve Hız: Aşırı basınç ve hız, ısı birikimine ve yüzeyde deformasyona neden olabilir. Genellikle düşük hız ve orta basınç en iyi sonuçları verir.

- Yağlama/Soğutma: Isıyı dağıtmak ve partiküllerin homojen çalışmasını sağlamak için her zaman uygun bir yağlayıcı (su veya özel parlatma sıvıları) kullanın.

Sonuç: Pürüzsüzlükte Zirve Noktası

Zirkonya oksit, yüksek hassasiyetli parlatma dünyasında bir devrim yaratmıştır. İster diş hekimliğinde estetik ve fonksiyonu birleştirmek, ister fiber optikte veri akışını güvence altına almak, isterse malzeme biliminde görünmeyeni görünür kılmak olsun, zirkonyanın sunduğu ultra-pürüzsüz yüzeyler modern teknolojinin temelini oluşturur. Doğru teknikler ve kademeli bir yaklaşımla, zirkonya oksit ile yüzey kalitesinde mükemmelliğe ulaşmak mümkündür.