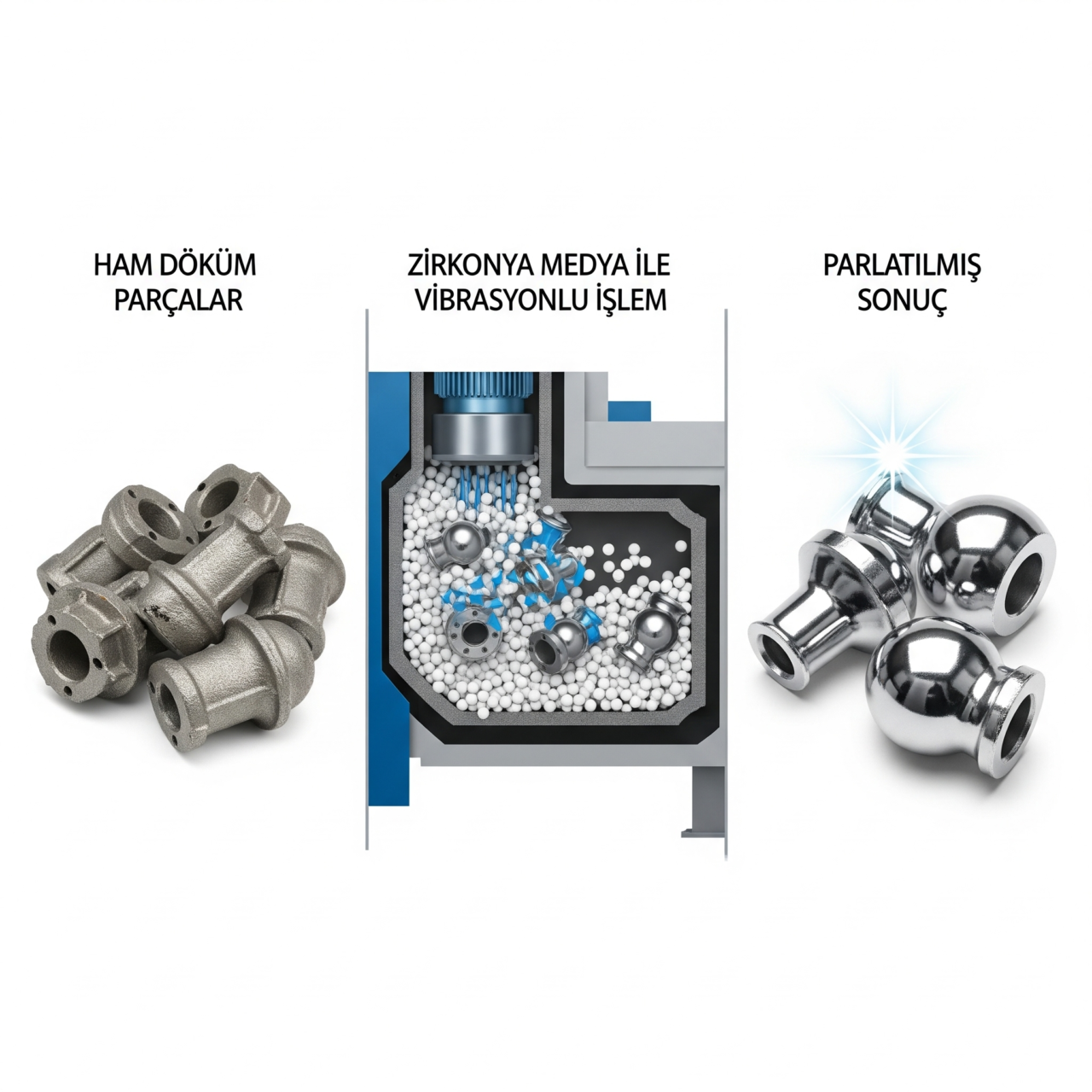

Döküm, metal parçaların karmaşık şekillerde üretilmesi için en temel yöntemlerden biridir. Ancak, bir parça kalıptan ilk çıktığında, genellikle nihai kullanım için hazır olmaktan uzaktır. Yüzeyi pürüzlü, mat, çapaklı ve kalıp ayırma çizgileriyle doludur. Bu ham parçayı, fonksiyonel veya estetik olarak kusursuz, parslak ve pürüzsüz bir son ürüne dönüştürme sanatı ise yüzey işlemeyle başlar. Geleneksel yöntemlerin yavaş, maliyetli ve tutarsız kalabildiği bu noktada, Zirkonya Oksit medyaları ile yapılan vibrasyonlu yüzey işleme (tamburlama), döküm parça cilalamada bir devrim yaratmaktadır.

Bu detaylı blog yazısında, döküm parçaların neden cilalanması gerektiğini, Zirkonya medyanın bu işlemi neden bu kadar verimli kıldığını ve modern, otomatik cilalama yöntemlerinin nasıl çalıştığını derinlemesine inceleyeceğiz.

Döküm Sonrası Yüzey Kusurları: Neden Cilalama Gerekir?

Bir döküm parçasının kalıptan çıktığı haliyle kullanılması nadirdir. Genellikle şu gibi yüzey kusurlarının giderilmesi gerekir:

- Yüzey Pürüzlülüğü: Döküm kumu veya kalıp yüzeyinin dokusu, parçanın yüzeyinde pürüzlü bir yapı bırakır.

- Çapaklar (Burrs): Kalıbın birleşme yerlerinde veya işleme sonrası oluşan keskin, istenmeyen metal artıklarıdır.

- Kalıp Ayırma Çizgileri (Parting Lines): Kalıbın iki yarısının birleştiği yerde oluşan ince çizgilerdir.

- Tufal ve Oksit Tabakaları: Yüksek sıcaklıktaki döküm işlemi sırasında yüzeyde oluşan renklenmeler ve oksit katmanlarıdır.

Bu kusurların giderilmesi; parçanın estetik görünümünü iyileştirmek, sürtünmeyi azaltmak, korozyon direncini artırmak ve sonraki kaplama işlemlerine hazırlık yapmak için zorunludur.

Zirkonya Medyanın Gücü: Yoğunluk, Dayanıklılık ve Parlaklık

Vibrasyonlu yüzey işleme, bir kazan içindeki binlerce küçük aşındırıcı “medyanın” (taşın) döküm parçalarına sürekli olarak sürtünerek onları aşındırması ve parlatması prensibine dayanır. Bu işlemde kullanılan medyanın türü, sonucun kalitesini ve hızını belirler. Zirkonya medyayı geleneksel seramik veya plastik medyalardan ayıran ve onu üstün kılan üç temel özelliği vardır:

- Çok Yüksek Yoğunluk: Zirkonya, geleneksel seramik medyadan yaklaşık iki kat daha yoğundur. Bu, aynı boyuttaki her bir Zirkonya taşının parça yüzeyine daha fazla basınç uygulaması anlamına gelir. Yüksek basınç, çapak almayı, yüzeyi düzeltmeyi ve parlatmayı önemli ölçüde hızlandırır. Zirkonya ile saatler süren bir işlem, geleneksel medyayla günler sürebilir.

- Olağanüstü Düşük Aşınma (Uzun Ömür): Zirkonya’nın meşhur kırılma tokluğu, onu son derece dayanıklı kılar. Vibrasyonlu kazan içinde sürekli hareket ve çarpışmaya rağmen, Zirkonya medyalar çok yavaş aşınır. Bu “düşük sürtünme kaybı” (low attrition) şu anlama gelir:

- Daha Uzun Medya Ömrü: Medyayı daha seyrek değiştirirsiniz.

- Daha Temiz Süreç: Ortamda daha az medya tozu ve çamuru oluşur, bu da parçaların daha temiz çıkmasını ve atık yönetiminin kolaylaşmasını sağlar.

- Tutarlı Sonuçlar: Medya boyutları uzun süre değişmediği için işlem kalitesi tutarlı kalır.

- Üstün Yüzey Kalitesi ve Parlaklık: Zirkonya medyanın en büyük vaadi, sunduğu nihai yüzey kalitesidir. Yüksek yoğunluğu ve ince taneli yapısı sayesinde, yüzeydeki pürüzleri gidererek son derece pürüzsüz, parlak ve hatta ayna benzeri bir yüzey oluşturabilir.

Uygulama Yöntemleri: Vibrasyonlu Yüzey İşleme

İşlem oldukça basittir ancak hassas kontrol gerektirir:

- Hazırlık: Bir vibrasyonlu yüzey işleme kazanına (genellikle yuvarlak bir tekne veya çanak şeklinde) döküm parçalar, uygun şekil ve boyuttaki Zirkonya medyalar ve özel bir kimyasal bileşik (compound) konulur.

- İşlem: Makine çalıştırıldığında, yarattığı titreşim sayesinde kazan içindeki tüm kütle (parçalar ve medyalar) rulo şeklinde, sürekli bir hareket haline geçer. Bu hareket sırasında, binlerce Zirkonya taşı parçaların her köşesine ve yüzeyine sürekli olarak sürtünür.

- Bileşik (Compound): Sürece eklenen sıvı bileşik, hem yüzeyi temizler, hem sürtünmeyi kontrol eder (yağlama), hem de parçaların ve medyanın paslanmasını önler.

- Sonuç: Belirli bir süre sonunda (birkaç saatten bir güne kadar değişebilir), parçalar kazandan çıkarılır, durulanır ve kurutulur. Sonuç, pürüzsüz, çapaksız ve parlak bir yüzeydir.

Doğru medya şeklini (bilye, silindir, üçgen vb.) seçmek, parçanın geometrisine göre tüm yüzeylere ulaşılmasını sağlamak ve medyanın parçaların deliklerine sıkışmasını önlemek için kritik öneme sahiptir.

Hangi Döküm Parçalar İçin İdeal?

Zirkonya ile cilalama, özellikle yüksek kaliteli bir yüzeyin ve estetiğin önemli olduğu alanlarda tercih edilir:

- Takı ve Mücevherat: Değerli metallerin döküm sonrası parlatılması.

- Medikal İmplantlar: Titanyum veya paslanmaz çelikten yapılmış ortopedik ve dental implantların yüzey pürüzsüzlüğünü sağlamak.

- Yüksek Performanslı Otomotiv Parçaları: Motor ve şanzıman bileşenleri gibi sürtünmenin azaltılması gereken parçalar.

- Dekoratif Donanım: Lüks kapı kolları, mobilya aksesuarları ve banyo armatürleri.

- Hassas Mühendislik Bileşenleri: Yüksek yüzey kalitesi gerektiren tüm döküm parçalar.

Sonuç: Yatırımın Parlak Geri Dönüşü

Zirkonya medyanın başlangıç maliyeti, geleneksel seramik medyadan daha yüksektir. Ancak, maliyet-fayda analizi yapıldığında resim tamamen değişir. Sunduğu dramatik ölçüde daha hızlı işlem süreleri, çok daha uzun medya ömrü, azalan atık maliyetleri ve en önemlisi, ulaşılamaz bir yüzey kalitesi, Zirkonya’yı uzun vadede çok daha ekonomik ve karlı bir çözüm haline getirir. Döküm parçalarınıza hak ettikleri ayna parlaklığını kazandırmak ve üretim verimliliğinizi artırmak için Zirkonya, yatırımınızın en parlak geri dönüşü olabilir.