Toz Metalurjisi (P/M), metal tozlarını kullanarak karmaşık şekilli, net veya nete yakın şekilli (net-shape) parçalar üretmek için kullanılan son derece verimli ve gelişmiş bir imalat yöntemidir. Otomotivden beyaz eşyaya, havacılıktan medikal cihazlara kadar geniş bir alanda kullanılan bu teknoloji, özellikle yüksek adetli üretimlerde malzeme israfını minimize etmesi ve enerji verimliliği sunmasıyla öne çıkar. Peki, bir yığın metal tozu, hassas bir mühendislik bileşenine nasıl dönüşür? Bu sihirli dönüşüm, temel olarak üç ana adımda gerçekleşir: Harmanlama, Presleme ve Sinterleme.

Adım 1: Harmanlama (Blending) – Mükemmel Karışımı Hazırlama

Her şey doğru tarifle başlar. Toz metalurjisinin ilk ve en kritik adımı, nihai parçanın istenen kimyasal, mekanik ve fiziksel özelliklerini elde etmek için gerekli tozların hassas bir şekilde karıştırılmasıdır.

- Amaç Nedir?

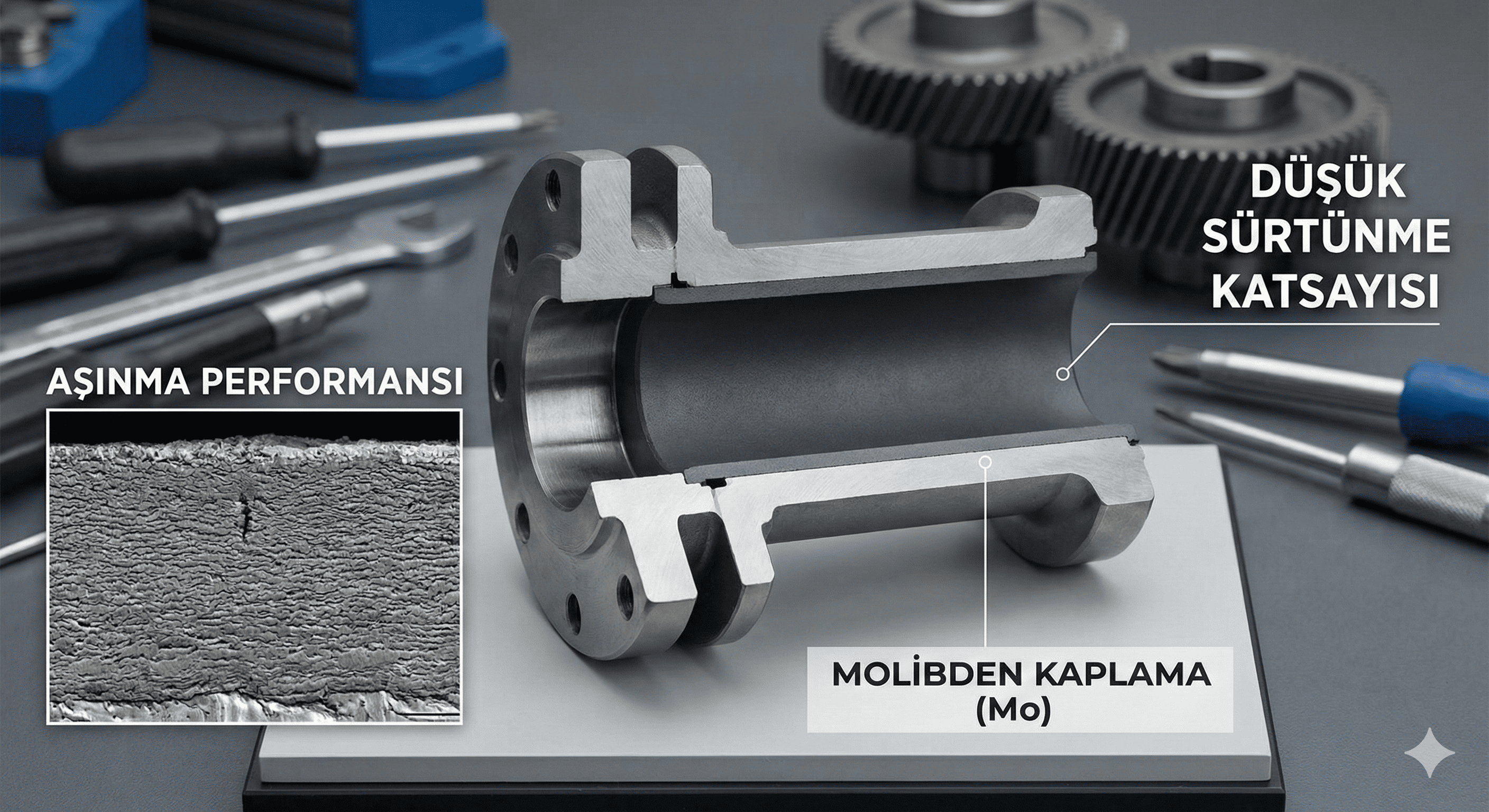

- Homojenlik: Ana metal tozunu (örneğin demir, bakır, alüminyum) grafit, nikel, molibden gibi alaşım elementleriyle tamamen homojen bir şekilde karıştırmak. Bu, nihai parçanın her noktasında tutarlı bir malzeme yapısı ve performans sağlar.

- Yağlayıcı Ekleme: Karışıma genellikle çinko stearat gibi katı yağlayıcılar eklenir. Bu yağlayıcıların iki temel görevi vardır: Presleme sırasında tozun kalıp duvarlarına yapışmasını önlemek ve parçacıkların birbirleri üzerinden daha kolay kaymasını sağlayarak daha uniform bir yoğunluk elde etmeksizin.

- Bağlayıcı Ekleme: Bazı durumlarda, presleme sonrası elde edilen “yeşil parçanın” mukavemetini artırmak için organik bağlayıcılar da eklenebilir.

Harmanlama işlemi, V-karıştırıcılar veya döner tamburlar gibi özel endüstriyel mikserlerde, tozların özelliklerini bozmadan nazikçe karıştırılarak yapılır. Bu aşamadaki en küçük bir hata bile nihai ürünün kalitesini doğrudan etkileyebilir.

Adım 2: Presleme (Compaction) – Toza Şekil Verme

Harmanlanmış toz, üretim sürecinin ikinci aşaması için artık hazırdır. Bu adımda, toz, nihai parçanın negatif şekline sahip olan yüksek hassasiyetli bir çelik veya karbür kalıp (die) boşluğuna doldurulur.

- Süreç Nasıl İşler?

- Doldurma: Hazırlanan toz karışımı, kalıp boşluğunu tamamen doldurur.

- Sıkıştırma: Üst ve alt zımbalar (punches) aracılığıyla, genellikle oda sıcaklığında, toz kütlesine yüksek basınç (tipik olarak 100 ila 900 MPa) uygulanır. Bu muazzam basınç, toz parçacıklarını birbirine yaklaştırır, aralarındaki boşlukları azaltır ve onları mekanik olarak birbirine kilitler.

- Çıkarma: Sıkıştırma tamamlandığında, alt zımba kalıp içindeki parçayı yukarı iterek dışarı çıkarır.

Bu aşamada elde edilen ürüne “yeşil parça” (green compact) denir. Yeşil parça, nihai şekle ve boyutlara sahip olmasına rağmen, henüz sinterlenmediği için tebeşire benzer bir yapıda, kırılgan ve düşük mukavemetlidir. Yağlayıcılar, bu aşamada hem parçanın yoğunluğuna katkıda bulunur hem de kalıptan kolayca çıkarılmasını sağlar.

Adım 3: Sinterleme (Sintering) – Mekanik Dayanıklılığı Kazandırma

Üretim zincirinin son ve en büyülü halkası sinterlemedir. Kırılgan “yeşil parça”, bu termal işlem sayesinde güçlü ve dayanıklı bir mühendislik bileşenine dönüşür.

- Sinterleme Nedir? Sinterleme, yeşil parçanın, ana metalin erime noktasının altındaki bir sıcaklıkta (genellikle erime sıcaklığının %70-90’ı aralığında), kontrollü bir atmosfer altında ısıtılması işlemidir. Bu işlem, bir fırın içerisinde üç ana bölgede gerçekleşir:

- Ön Isıtma ve Yağlayıcı Yakma: Parça fırına girdiğinde, sıcaklık yavaşça artırılır. Bu bölgede, presleme adımında eklenen yağlayıcı ve bağlayıcılar buharlaşarak parçanın bünyesinden uzaklaştırılır.

- Yüksek Sıcaklık Sinterleme: Parça, fırının en sıcak bölgesine ulaşır. Bu yüksek sıcaklıkta, metal parçacıkları arasındaki temas noktalarında atomik difüzyon başlar. Atomlar, parçacıklar arasında hareket ederek “boyun” adı verilen köprüler oluşturur. Zamanla bu köprüler genişler, parçacıklar birbirine metalurjik olarak bağlanır, gözenekler küçülür ve parça yoğunluk kazanarak mekanik mukavemetini elde eder. Fırın atmosferi (örneğin, hidrojen, azot veya bunların karışımı), ısıtma sırasında parçanın oksitlenmesini önlemek için kritik öneme sahiptir.

- Soğutma: Sinterleme tamamlandıktan sonra, parça fırının kontrollü soğutma bölgesinden geçirilerek oda sıcaklığına indirilir.

Sinterleme sonrası parça, istenen mukavemet, sertlik ve yoğunluk gibi nihai özelliklerinin büyük bir kısmını kazanmış olur. Gerektiğinde, bu temel adımları takiben buharla işlem, talaşlı imalat, ısıl işlem veya kaplama gibi ikincil işlemler de uygulanabilir.

Sonuç

Toz Metalurjisi; harmanlama, presleme ve sinterleme adımlarından oluşan bu zarif ve etkili süreç sayesinde, toz halindeki hammaddeleri minimum israfla yüksek performanslı ve karmaşık metal parçalara dönüştürür. Her bir adım, bir sonrakinin başarısı için hayati öneme sahiptir ve hassas bir şekilde kontrol edildiğinde, modern mühendisliğin ihtiyaç duyduğu güvenilir ve ekonomik çözümleri sunar.