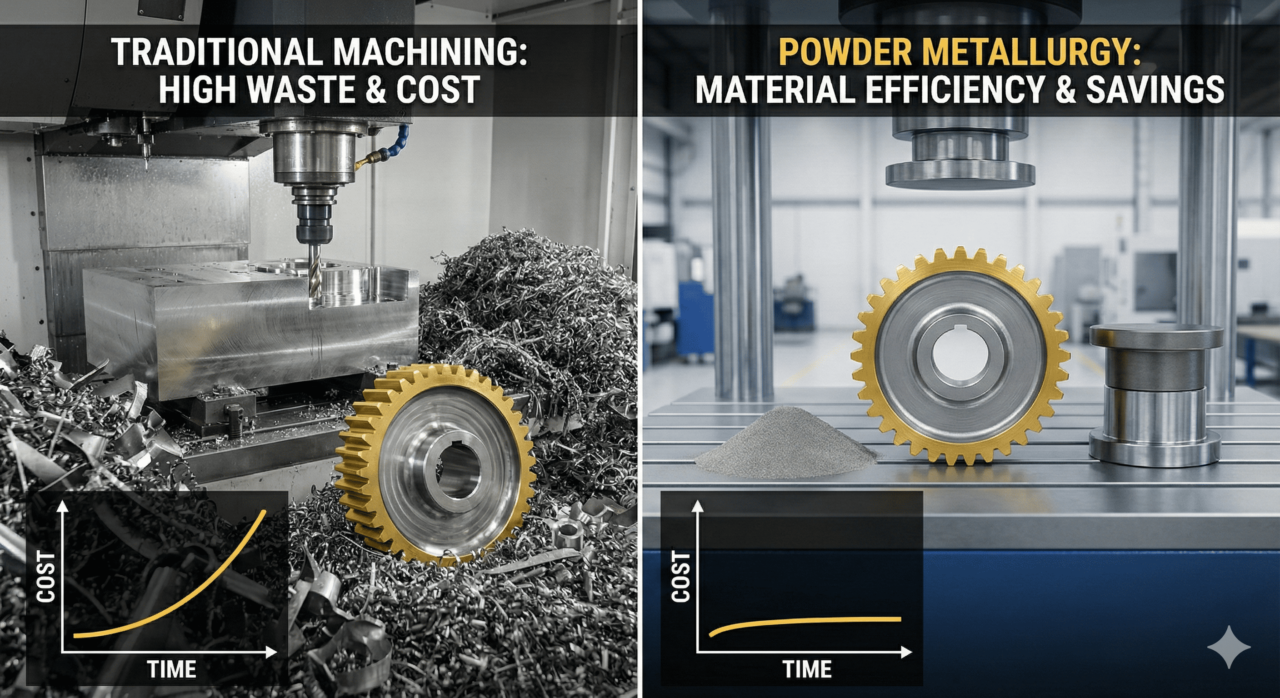

Rekabetçi imalat dünyasında, mühendislerin ve satın alma yöneticilerinin masadaki en büyük sorusu şudur: “Kaliteden ödün vermeden birim maliyeti nasıl düşürebiliriz?” Cevap genellikle döküm veya tam bloktan işleme (talaşlı imalat) yöntemlerinde değil, modern Toz Metalurjisi (PM) teknolojisinde saklıdır.

Toz metalurjisi, metal tozlarının kalıplanıp sinterlenmesiyle parça üretme sürecidir. Bu yöntem, özellikle yılda binlerce adet üretilen parçalar için %40 ile %60 arasında maliyet tasarrufu sağlayabilir. Peki, bu teknik üstünlük ekonomik kazanca nasıl dönüşüyor?

1. Maksimum Malzeme Verimliliği (%97 Kullanım Oranı)

Geleneksel talaşlı imalatta (CNC, tornalama), bir parçayı üretmek için genellikle parçanın nihai ağırlığının iki katı büyüklüğünde bir kütük (billet) kullanılır. Geriye kalan %50’den fazla malzeme talaş (hurda) olur.

Toz metalurjisinde ise “Chip-less” (Talaşsız) bir süreç işler:

-

Süreç: Tam olarak ihtiyaç duyulan miktarda toz kalıba doldurulur.

-

Sonuç: Malzeme kullanım verimliliği %97’nin üzerindedir.

-

Ekonomik Etki: Özellikle Titanyum, Paslanmaz Çelik veya Bakır gibi pahalı hammaddelerle çalışırken, hurda oranının sıfıra yakın olması hammadde maliyetlerini yarı yarıya indirebilir.

2. “Net Shape” (Nihai Şekil) Üretim Kabiliyeti

Toz metalurjisinin en büyük teknik avantajı “Net Shape” veya “Near-Net Shape” üretim yeteneğidir. Parçalar fırından (sinterleme) çıktığında, genellikle son kullanım boyutlarındadır.

-

İkincil İşlemlerin Eliminasyonu: Geleneksel yöntemlerde döküm sonrası tesviye, yüzey işleme veya delik delme gerekirken, PM parçaları hassas toleranslarla (IT 7-8 seviyesinde) üretilir.

-

Karmaşık Geometriler: Dişliler, kamlar veya iç içe geçmiş kama kanalları gibi işlenmesi çok zor ve pahalı olan geometriler, PM kalıplarıyla tek seferde basılabilir. Bu, makine parkuru ve işçilik maliyetlerini ciddi oranda düşürür.

3. Enerji Verimliliği ve Sürdürülebilirlik

Maliyet sadece malzeme ve işçilik değildir; enerji de büyük bir gider kalemidir.

-

Döküm vs. Sinterleme: Döküm yönteminde metali tamamen eritmek (ergitmek) için çok yüksek sıcaklıklara çıkılır. Toz metalurjisinde ise Sinterleme, metalin erime noktasının altında (genellikle erime noktasının %70-80’i) gerçekleşir.

-

Tek Adımda Sonuç: Hammaddeden nihai ürüne giden yol daha kısadır, bu da toplam enerji tüketimini azaltır ve karbon ayak izini düşürür.

4. Seri Üretimde Ölçek Ekonomisi

Toz metalurjisi, “Yüksek Hacim, Düşük Maliyet” prensibiyle çalışır.

-

Kalıp Maliyeti (Initial Tooling): Başlangıçta tungsten karbür veya çelikten yapılan kalıpların maliyeti yüksektir.

-

Birim Maliyet (Unit Cost): Ancak üretim adedi arttıkça (örneğin 10.000+ adet), kalıp maliyeti parçalara bölünür ve birim maliyet dramatik bir şekilde düşer. Dakikada onlarca parça basabilen presler, işçilik maliyetlerini minimize eder.

5. Benzersiz Malzeme Özellikleri ve Performans

Maliyet avantajı sadece üretim ucuzluğu değildir; parça ömrüdür. PM teknolojisi ile:

-

Kendinden Yağlama: Gözenekli yapıya yağ emdirilerek, dışarıdan yağlama gerektirmeyen (self-lubricating) yataklar üretilebilir. Bu, bakım maliyetlerini sıfırlar.

-

Kompozit Yapılar: Birbirine karışması zor metaller (örneğin Bakır ve Tungsten) toz formunda karıştırılarak hem iletken hem de aşınmaya dayanıklı, uzun ömürlü parçalar üretilebilir.

Sonuç: Ne Zaman Toz Metalurjisi Seçilmeli?

Eğer projenizde;

-

Yıllık üretim adedi 5.000 ve üzerindeyse,

-

Parça geometrisi karmaşıksa,

-

Malzeme kaybı (talaş) maliyeti yüksekse,

-

Tolerans hassasiyeti kritikse,

Toz metalurjisi, geleneksel yöntemlere göre %30-%50 daha düşük maliyet sunacaktır. Üretim hattınızı optimize etmek için tozun gücünü hafife almayın.