3D baskı ile üretilen bir havacılık parçasının veya bir medikal implantın başarısı, sadece tasarıma veya baskı sürecine bağlı değildir. Her şeyin başlangıç noktası olan ham maddenin, yani titanyum tozunun kalitesi, nihai ürünün performansını ve güvenilirliğini doğrudan belirler. Tozun her bir partikülü, üretildiği yöntemin imzasını ve saflık seviyesinin parmak izini taşır.

Peki, bir titanyum tozunu diğerinden ayıran nedir? Bu yazıda, en yaygın titanyum tozu üretim yöntemlerini ve saflığın neden bu kadar kritik bir kalite parametresi olduğunu derinlemesine inceliyoruz.

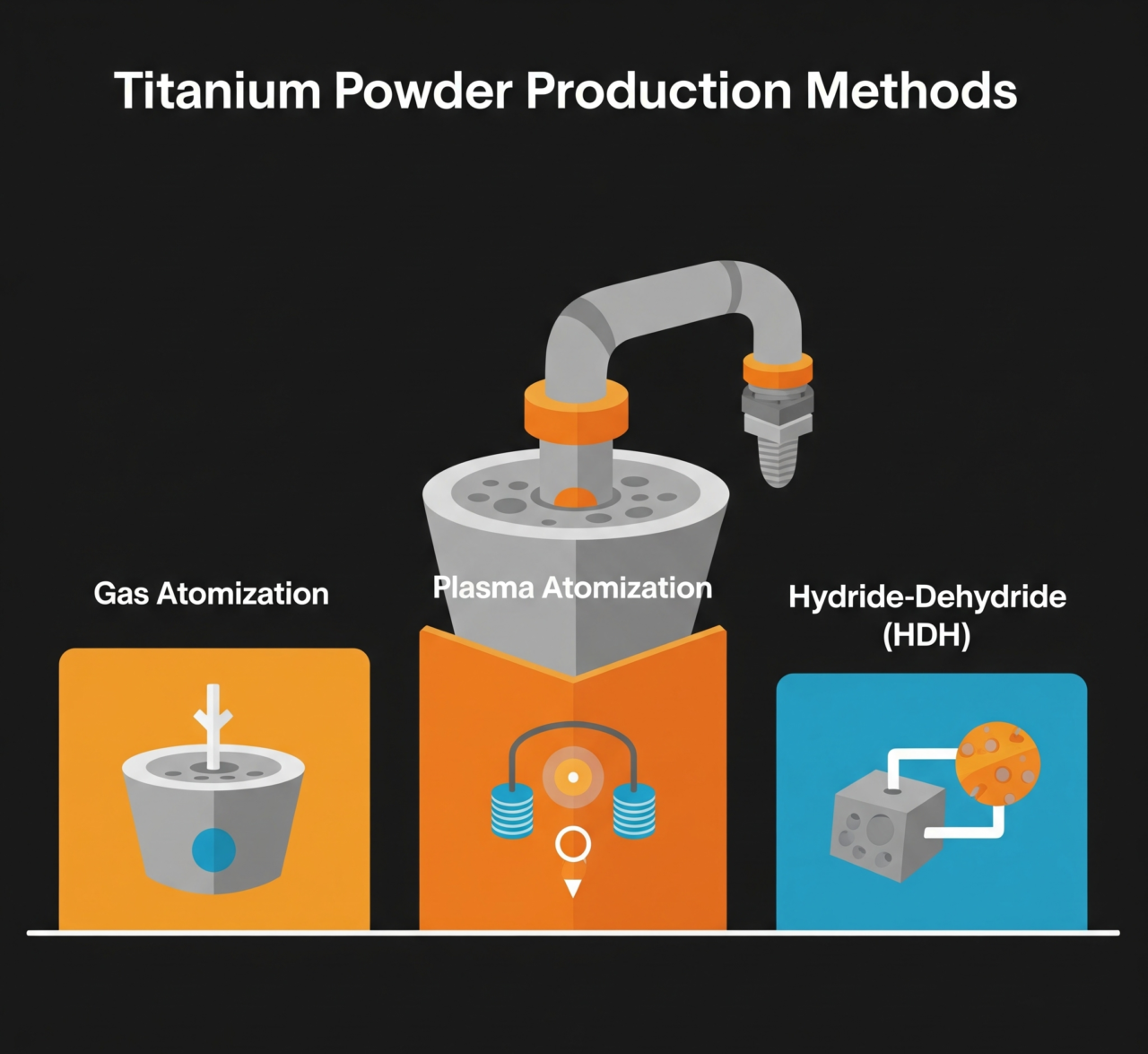

Üretim Yöntemleri: Partikülün Şekli ve Kaderi

Titanyum tozu üretmek için kullanılan her yöntemin kendine özgü avantajları, zorlukları ve sonuçları vardır. En yaygın üç yöntem şunlardır:

1. Gaz Atomizasyon (Gas Atomization – GA): Bu, özellikle 3D Baskı (Eklemeli İmalat) için yüksek kaliteli toz üretiminde altın standarttır.

- Süreç: Yüksek saflıktaki bir titanyum elektrot veya külçe, kapalı bir sistemde eritilir. Erimiş metal, ince bir nozuldan akıtılırken, üzerine yüksek hızda inert gaz (genellikle Argon) jetleri püskürtülür. Bu gaz jetleri, sıvı metal akışını milyonlarca küçük damlacığa ayırır (atomize eder). Bu damlacıklar soğurken katılaşarak neredeyse mükemmel küresel (spherical) partiküller oluşturur.

- Sonuç: Çok yüksek saflıkta, mükemmel akışkanlığa ve yüksek paketleme yoğunluğuna sahip küresel tozlar.

- İdeal Olduğu Alanlar: Havacılık ve medikal gibi en yüksek kalitenin zorunlu olduğu 3D baskı uygulamaları (SLM, EBM).

2. Plazma Atomizasyon (Plasma Atomization – PA): Gaz atomizasyonun bir varyasyonu olan bu yöntem, daha da yüksek saflık ve kalite sunar.

- Süreç: Titanyum tel, plazma torçlarından üretilen son derece yüksek sıcaklıktaki bir plazma jeti içine beslenir. Tel anında erir ve plazmanın hızıyla atomize olur. Bu yöntem, erimiş metalin herhangi bir nozul veya pota ile temasını ortadan kaldırdığı için kirlenme riskini minimuma indirir.

- Sonuç: Gaz atomizasyona benzer şekilde, son derece saf ve mükemmel küresel partiküller. Genellikle daha az uydu (daha büyük bir partiküle yapışmış küçük partikül) partikül içerir.

- İdeal Olduğu Alanlar: En kritik havacılık ve medikal uygulamalar için “premium” kalite toz üretimi.

3. Hidrür-Dehidrür (Hydride-Dehydride – HDH): Bu, daha ekonomik, kimyasal bir prosestir ve genellikle Toz Metalurjisi (PM) uygulamaları için kullanılır.

- Süreç: Titanyum süngeri veya talaş gibi ham maddeler, yüksek sıcaklıkta hidrojen gazı ile reaksiyona sokulur. Bu, malzemeyi son derece kırılgan olan titanyum hidrüre () dönüştürür. Bu kırılgan malzeme, kolayca istenen boyutlara öğütülür. Son adımda, öğütülmüş toz, vakum altında tekrar ısıtılarak hidrojen uzaklaştırılır (dehidrasyon) ve geriye saf titanyum tozu kalır.

- Sonuç: Düşük maliyetli, köşeli ve düzensiz (angular) şekilli partiküller.

- İdeal Olduğu Alanlar: Toz metalurjisi ile presleme ve sinterleme, alaşım elementi olarak kullanım ve bazı termal sprey kaplama uygulamaları.

Saflık Seviyeleri: Mekanik Özelliklerin Belirleyicisi

Titanyumun en büyük düşmanı, interstisyel elementler olarak bilinen Oksijen (O), Azot (N), Karbon (C) ve Hidrojen (H)’dir. Bu elementler, titanyumun kristal kafesine sızarak onu “kirletir” ve mekanik özelliklerini, özellikle de sünekliğini (esnekliğini) ve tokluğunu ciddi şekilde düşürür. Yüksek oksijen veya azot içeren bir titanyum parçası daha sert ama aynı zamanda çok daha kırılgan olur.

- Saflığın Önemi: Özellikle havacılık ve medikal implant gibi dinamik yüklere maruz kalacak ve çatlama riski olmaması gereken parçalarda, interstisyel elementlerin seviyesinin çok sıkı bir şekilde kontrol edilmesi (PPM – milyonda bir parça seviyesinde) hayati önem taşır. ASTM gibi uluslararası standartlar, farklı titanyum kaliteleri için bu elementlerin maksimum limitlerini belirler.

- Yöntem ve Saflık İlişkisi: Gaz ve Plazma Atomizasyon yöntemleri, kapalı ve yüksek kontrollü ortamlarda çalıştığı için en düşük kirlilik seviyelerini ve dolayısıyla en yüksek saflığı sunar. HDH prosesi ise, daha fazla işlem adımı ve daha az kontrol edilebilir bir ham madde (talaş vb.) nedeniyle genellikle bir miktar daha yüksek interstisyel element seviyelerine sahip olabilir.

Sonuç: Uygulama, Yöntemi Belirler

“En iyi” titanyum tozu diye bir şey yoktur; “uygulama için en iyi toz” vardır.

- Eğer 3D baskı ile kritik bir medikal implant veya jet motoru parçası üretiyorsanız, Gaz veya Plazma Atomizasyonu ile üretilmiş, yüksek saflıkta ve küresel partiküllere sahip bir toza ihtiyacınız vardır.

- Eğer Toz Metalurjisi ile daha az kritik bir endüstriyel bileşeni presleyip sinterleyecekseniz veya bir alaşım katkısı olarak kullanacaksanız, HDH prosesi ile üretilmiş, daha ekonomik ve köşeli bir toz yeterli ve doğru bir seçim olabilir.

Nihayetinde, doğru üretim yöntemini ve saflık seviyesini seçmek, nihai ürünün güvenilirliği, performansı ve maliyeti arasındaki hassas dengeyi kurmaktır.