Günümüz endüstrisinde mühendislerin önündeki en büyük paradoks şudur: “Bir parçayı nasıl hem daha hafif hem de daha güçlü yapabiliriz?” Geleneksel döküm ve talaşlı imalat yöntemleri sınırlarına ulaştığında, devreye Titanyum Tozu ve Katmanlı İmalat (Additive Manufacturing) teknolojileri girer.

Titanyum (özellikle Ti6Al4V alaşımı), yüksek mukavemet-ağırlık oranı, korozyon direnci ve biyouyumluluğu ile bilinir. Ancak bu metali toz formuna dönüştürüp 3D yazıcılarla işlemek, imalat dünyasında oyunun kurallarını tamamen değiştirmiştir. Bu yazıda, titanyum tozu ile parça üretiminin teknik detaylarını ve bu sürecin arkasındaki mühendisliği inceleyeceğiz.

1. Titanyum Tozu Neden Tercih Ediliyor?

Titanyum tozu ile üretim, ham madde israfını minimize ederken (Buy-to-Fly oranı iyileşir), geleneksel yöntemlerle üretilmesi imkansız olan geometrileri mümkün kılar.

-

Yoğunluk ve Dayanıklılık: Çelik kadar güçlü ancak %45 daha hafiftir.

-

Isıl Direnç: Yüksek sıcaklıklarda mekanik özelliklerini korur.

-

Küresel Yapı: Gaz atomizasyonu ile üretilen titanyum tozları, mükemmel akışkanlık ve yüksek paketleme yoğunluğu sağlayarak parça içindeki gözenekliliği (porozite) en aza indirir.

2. Üretim Teknolojileri: Tozdan Parçaya Giden Yol

Titanyum tozu ile parça üretiminde kullanılan üç ana teknik yöntem öne çıkmaktadır. Her biri farklı uygulama alanları için optimize edilmiştir.

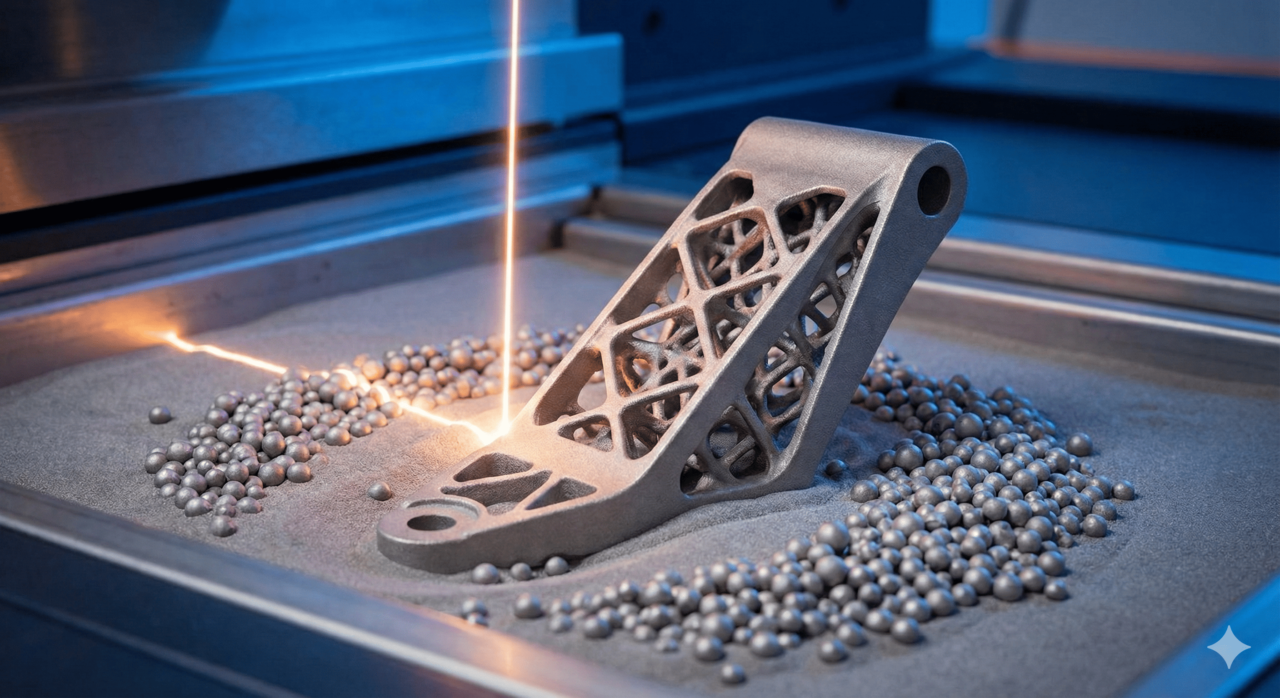

A. Seçici Lazer Ergitme (SLM / DMLS)

SLM teknolojisi, yüksek güçlü bir lazerin titanyum tozu yatağını katman katman tarayarak tam ergitme sağlaması prensibine dayanır.

-

Teknik Detay: Lazer, 20-60 mikron kalınlığındaki toz katmanlarını eriterek %99.9 yoğunlukta parçalar oluşturur.

-

Avantajı: İnce detaylar ve karmaşık iç kanallar için idealdir.

B. Elektron Işını ile Ergitme (EBM)

EBM, enerji kaynağı olarak lazer yerine elektron ışını kullanır ve işlem vakum altında gerçekleşir.

-

Teknik Detay: Vakum ortamı, titanyumun oksijenle reaksiyona girmesini (oksidasyon) engeller. Ayrıca süreç yüksek sıcaklıkta (yaklaşık 700°C) gerçekleştiği için parça üzerindeki kalıntı gerilimler (residual stress) azalır.

-

Avantajı: Daha hızlı üretim ve daha az destek yapısı gereksinimi.

C. Metal Enjeksiyon Kalıplama (MIM)

Seri üretim için kullanılan bu yöntemde, titanyum tozu bir bağlayıcı (binder) ile karıştırılarak kalıba enjekte edilir.

-

Süreç: “Green part” (ham parça) elde edildikten sonra bağlayıcı uzaklaştırılır ve parça sinterlenerek nihai yoğunluğuna ulaşır.

-

Avantajı: Küçük ve karmaşık parçaların yüksek adetli üretimi için maliyet etkindir.

3. Hafifletme Sırrı: Topoloji Optimizasyonu ve Kafes Yapılar

Titanyum tozunun en büyük avantajı, dolu bir blok yerine kafes yapılar (lattice structures) üretebilme yeteneğidir.

Mühendisler, Topoloji Optimizasyonu yazılımları kullanarak parçanın üzerindeki yük dağılımını analiz eder. Malzemenin gerekli olmadığı yerlerden malzeme çıkarılır ve yerine petek dokusu benzeri kafes yapılar yerleştirilir. Sonuç:

-

Mekanik dayanıklılıktan ödün vermeden %40-%60 oranında ağırlık tasarrufu.

-

Havacılıkta yakıt tasarrufu, otomotivde performans artışı.

4. Kritik Uygulama Alanları

-

Havacılık ve Uzay: Türbin kanatları, yakıt nozulları ve yapısal braketler. Titanyumun hafifliği, uçakların menzilini artırır.

-

Medikal ve Dental: Kalça implantları ve diş protezleri. Titanyumun kemik ile bütünleşme (osseointegrasyon) yeteneği, gözenekli yüzey yapılarıyla artırılır.

-

Savunma Sanayii: Balistik koruma ve hafif silah parçaları.

5. Sonuç: Gelecek Toz Metalurjisinde

Titanyum tozu ile üretim, sadece bir “alternatif” değil, yüksek performans gerektiren sektörler için artık bir “zorunluluk” haline gelmektedir. Doğru toz karakterizasyonu, uygun baskı parametreleri ve HIP (Hot Isostatic Pressing) gibi son işlemlerle, dökümden çok daha üstün parçalar elde etmek mümkündür.

İşletmeniz için daha hafif, daha güçlü ve daha verimli parçalar tasarlamak istiyorsanız, metal tozlarının sunduğu bu teknolojik devrimi yakından takip etmelisiniz.