Titanyum, yüksek mukavemet/ağırlık oranı ve biyouyumluluğu ile mühendislik harikasıdır. Ancak toz yatağında (Powder Bed Fusion) işlenirken en ufak bir parametre hatası, parçanın çatlamasına, gözenekli olmasına veya oksidasyon nedeniyle gevrekleşmesine yol açabilir.

Lazer (SLM/DMLS) veya Elektron Işını (EBM) teknolojisi kullanıyor olmanız fark etmeksizin, titanyum tozu ile çalışırken dikkat etmeniz gereken hayati teknik kurallar şunlardır:

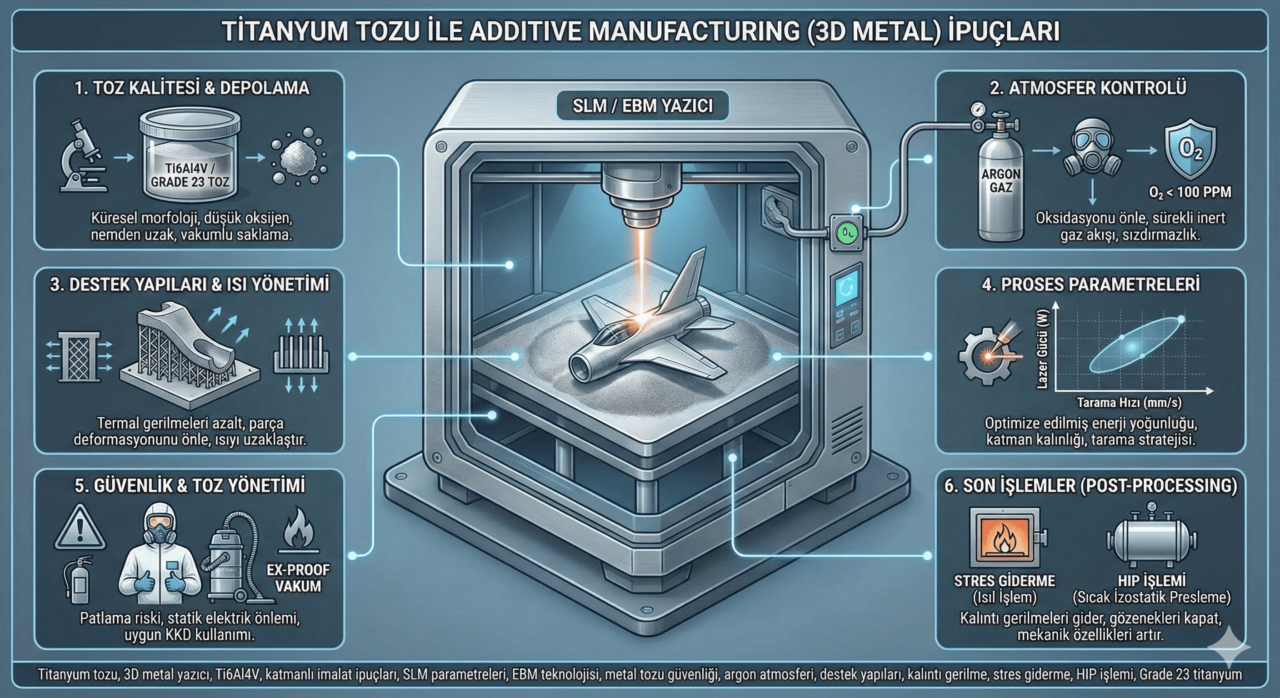

1. Toz Kalitesi: Her Şeyin Başladığı Nokta

Makineniz ne kadar gelişmiş olursa olsun, tozunuz kötüyse sonuç kötü olacaktır. Titanyum tozlarında Küresellik (Sphericity) ve Akışkanlık (Flowability) kritik öneme sahiptir.

-

Neden Önemli? Düzensiz şekilli tozlar, serici (recoater) bıçağın önünde topaklanma yapar ve katman kalınlığının homojen olmasını engeller.

-

Teknik İpucu: Gaz atomizasyonu (Gas Atomization) veya Plazma Atomizasyonu ile üretilmiş, Partikül Boyut Dağılımı (PSD) 15-45 µm (SLM için) veya 45-105 µm (EBM için) aralığında olan tozları tercih edin.

-

Nem Kontrolü: Titanyum tozu hidroskopik değildir ancak yüzey nemi akışkanlığı bozar. Tozları kullanmadan önce mutlaka kurutma fırınlarında şartlandırın.

2. Atmosfer Kontrolü: Oksijen Düşmanınızdır

Sıvı haldeki titanyum, “Evrensel Çözücü” gibidir; oksijeni, azotu ve hidrojeni inanılmaz bir hızla bünyesine çeker.

-

Oksijenin Etkisi: Baskı odasındaki oksijen seviyesi 500 ppm’in (milyonda bir) üzerine çıkarsa, oluşan parça sertleşir ancak cam gibi kırılgan olur (Embrittlement). Renk değişimi (mavileşme/morarma) oksidasyonun en büyük belirtisidir.

-

İpucu: Baskıya başlamadan önce Argon gazı ile süpürme işlemini sabırla yapın. İdeal oksijen seviyesi 100 ppm ve altıdır. Mümkünse Grade 23 (ELI – Extra Low Interstitial) tozu kullanarak oksijen toleransınızı artırın.

3. Destek Yapıları (Supports): Sadece Yerçekimi İçin Değil

Plastik baskıda destekler parçayı havada tutmak içindir. Titanyum baskıda ise desteklerin birincil görevi Isı Yönetimi (Thermal Management) ve Ankrajlamadır.

-

Termal İletkenlik Sorunu: Titanyumun ısı iletkenliği düşüktür. Lazerin erittiği bölgedeki ısı, çevreye hızlıca dağılamaz ve birikir.

-

Çözüm: Destek yapılarını “Isı Yutucu” (Heat Sink) olarak tasarlayın. Isıyı parçadan alıp tabla (build plate) üzerine iletecek kalın ve sık destekler kullanın. Aksi takdirde parça aşırı ısınır ve kenarlardan kalkma (warping) yapar.

4. Lazer Parametreleri ve Enerji Yoğunluğu

Titanyum için “Enerji Yoğunluğu” (Energy Density) formülü hayati önem taşır:

(P: Lazer Gücü, v: Tarama Hızı, h: Tarama Aralığı, t: Katman Kalınlığı)

-

Keyhole (Anahtar Deliği) Hatası: Enerji çok yüksekse, lazer metalin derinlerine inerek gaz sıkışmasına neden olur.

-

Lack of Fusion (Erime Eksikliği): Enerji çok düşükse, katmanlar birbirine yapışmaz.

-

İpucu: Makine üreticisinin standart parametrelerinden şaşmayın. Eğer hızlandırmak istiyorsanız, lazer gücünü artırırken tarama hızını da orantılı artırarak enerji yoğunluğunu sabit tutun.

5. Güvenlik: Toz Patlaması Riski

İnce titanyum tozu son derece yanıcı ve patlayıcıdır (Sınıf D yangın riski).

-

Ekipman: Asla standart elektrik süpürgesi kullanmayın. Mutlaka su havuzlu, Ex-Proof (Patlamaya dayanıklı) endüstriyel vakum sistemleri kullanın.

-

Kıyafet: Operatörler anti-statik kıyafetler ve ESD (Elektrostatik Deşarj) ayakkabıları giymelidir. Bir kıvılcım, toz bulutunu ateşleyebilir.

6. Post-Processing: İş Henüz Bitmedi

Baskı bittiğinde parça hala “canlıdır” ve içinde muazzam bir iç gerilme (residual stress) barındırır.

-

Stres Giderme (Stress Relief): Parçayı tabladan (build plate) kesmeden ÖNCE, parçayı tabla ile birlikte ısıl işlem fırınına (Vakum altında, ~650-700°C) sokun. Eğer önce keserseniz, parça çarpılır ve formunu kaybeder.

-

HIP (Hot Isostatic Pressing): Havacılık parçaları için genellikle zorunludur. Yüksek basınç ve sıcaklık altında parça içindeki mikroskobik gözenekler kapatılır, yorulma ömrü artırılır.

Özet

Titanyum tozu ile additive manufacturing, sabır ve hassasiyet gerektirir. Oksijeni uzak tutun, destekleri ısı yönetimi için kullanın ve parçayı tabladan ayırmadan önce mutlaka stresini alın. Bu kurallar, hurda oranınızı düşürecek ve kârlılığınızı artıracaktır.