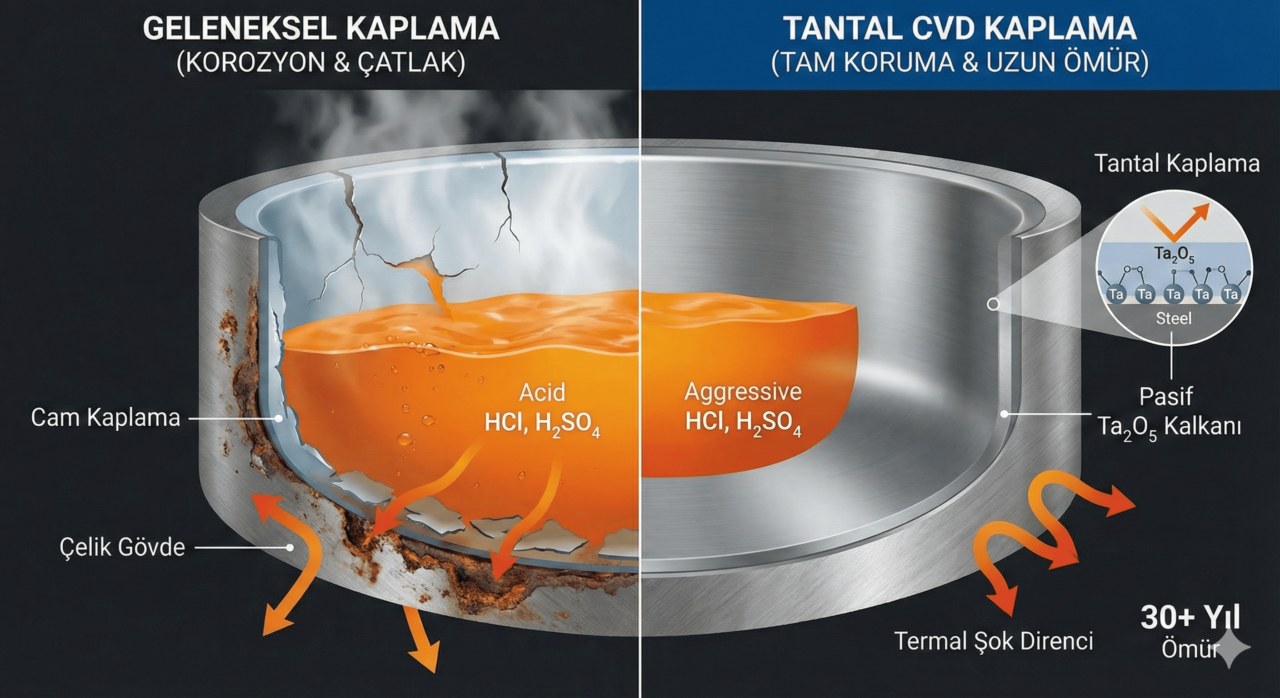

Bir kimyasal tesis yöneticisi veya bakım mühendisiyseniz, şu senaryoyu iyi bilirsiniz: Yüksek sıcaklıkta hidroklorik asit (HCl) veya sülfürik asit (H2SO4) içeren bir tankın içindeki cam kaplama çatlar, asit çeliğe ulaşır ve tank kullanılamaz hale gelir. Üretim durur, maliyetler artar.

Paslanmaz çeliklerin ve Nikel alaşımlarının (Hastelloy, Inconel) bile “pes ettiği” bu agresif ortamlarda, tankların ömrünü uzatan en etkili teknoloji Tantal Kaplamadır. Peki, Tantal’ı bu kadar eşsiz kılan teknik mekanizma nedir?

1. Koruyucu Kalkan: Tantal Pentoksit (Ta2O5)

Tantalın sırrı, kendisinde değil, yüzeyinde oluşturduğu oksit tabakasındadır. Tantal, oksijenle temas ettiği anda yüzeyinde kendiliğinden, çok ince ama son derece yoğun ve kararlı bir Tantal Pentoksit tabakası oluşturur.

-

Dielektrik Özellik: Bu tabaka elektriksel olarak yalıtkandır, bu da elektrokimyasal korozyon döngüsünü durdurur.

-

Kendini Onarma (Self-Healing): Eğer yüzey çizilirse, alttaki tantal anında havadaki veya sıvıdaki oksijenle reaksiyona girerek oksit tabakasını yeniler.

-

Asit Geçirmezlik: Bu tabaka, camın kimyasal eylemsizliğine sahiptir ancak metalin mekanik dayanıklılığını sunar. Asit molekülleri bu bariyeri aşamaz.

2. Uygulama Teknolojisi: CVD (Chemical Vapor Deposition)

Tantal, tank yüzeylerine basit bir boya gibi sürülmez. En etkili yöntem, Kimyasal Buhar Biriktirme (CVD) teknolojisidir.

-

Süreç: Tantal, gaz fazında (genellikle Tantal Halojenürleri kullanılarak) ısıtılmış çelik tankın veya parçanın bulunduğu bir vakum odasına gönderilir.

-

Atomik Bağ: Gaz halindeki tantal atomları, paslanmaz çelik yüzeyine çarparak difüzyon yoluyla metale işler (Metallurgical Bond). Bu, kaplamanın soyulmasını veya çatlamasını imkansız hale getirir.

-

Karmaşık Geometri: CVD gaz fazında olduğu için, vanaların iç kısımları, karmaşık boru dirsekleri ve sensör yuvaları bile mikron hassasiyetinde kaplanabilir.

3. Cam ve PTFE Kaplamalara Göre Teknik Avantajlar

Tantal kaplamayı, geleneksel yöntemlerle (Cam Emaye ve Teflon/PTFE) kıyasladığımızda mühendislik farkı ortaya çıkar:

A. Isı Transfer Verimliliği

-

Cam/PTFE: Isı iletkenlikleri çok düşüktür (yalıtkandır). Bu, reaktörün ısıtılması veya soğutulması sırasında enerji kaybına neden olur.

-

Tantal: Bir metal olduğu için ısıyı mükemmel iletir. Tantal kaplı bir reaktör, cam kaplı bir reaktöre göre ısıyı 10 kat daha hızlı transfer eder. Bu, proses süresini kısaltır ve enerji maliyetlerini düşürür.

B. Termal Şok ve Darbe Direnci

-

Cam: Ani sıcaklık değişimlerinde (örneğin tanka soğuk sıvı eklendiğinde) veya dışarıdan bir darbe aldığında çatlar.

-

Tantal: Metalik sünekliğe sahiptir. Termal şoktan etkilenmez, titreşimlere dayanır ve çatlamaz.

4. Hangi Kimyasallarda Kullanılır?

Tantal, 150°C’nin üzerindeki sıcaklıklarda bile aşağıdaki asitlere karşı 0.00 mm/yıl korozyon oranı sunar (yani hiç aşınmaz):

-

Hidroklorik Asit (HCl): Her konsantrasyonda ve kaynama noktasına kadar.

-

Sülfürik Asit (H2SO4): %98 konsantrasyona ve 200°C sıcaklığa kadar.

-

Nitrik Asit (HNO3): Tam direnç.

-

Organik Asitler: Asetik asit vb.

Kritik Uyarı: Tantalın “Aşil Topuğu” Flor elementidir. Hidroflorik asit (HF), florür içeren çözeltiler ve çok güçlü alkaliler (kostik), tantal oksit tabakasını çözer. Bu ortamlarda Tantal kullanılmamalıdır.

5. Yatırımın Geri Dönüşü (ROI)

Tantal pahalı bir malzemedir. Ancak toplam sahip olma maliyeti (Total Cost of Ownership) hesaplandığında en ekonomik çözümdür.

-

Bir cam kaplı tankı her 3-5 yılda bir değiştirmek veya tamir etmek gerekir.

-

Tantal kaplı bir tank ise doğru koşullarda 30 yıldan fazla hizmet verir.

-

Bakım duruşlarının (downtime) maliyeti ve üretim kaybı eklendiğinde, tantal yatırımı kendini genellikle 2 yıl içinde amorti eder.

Sonuç

Kimyasal tanklarınızda sık sık sızıntı, çatlama veya korozyon tamiri ile uğraşıyorsanız, malzeme stratejinizi değiştirmenin vakti gelmiştir. Tantal kaplamalar, reaktörlerinize “ölümsüzlük” kazandırmasa da, endüstriyel standartlarda buna en yakın performansı sunar.