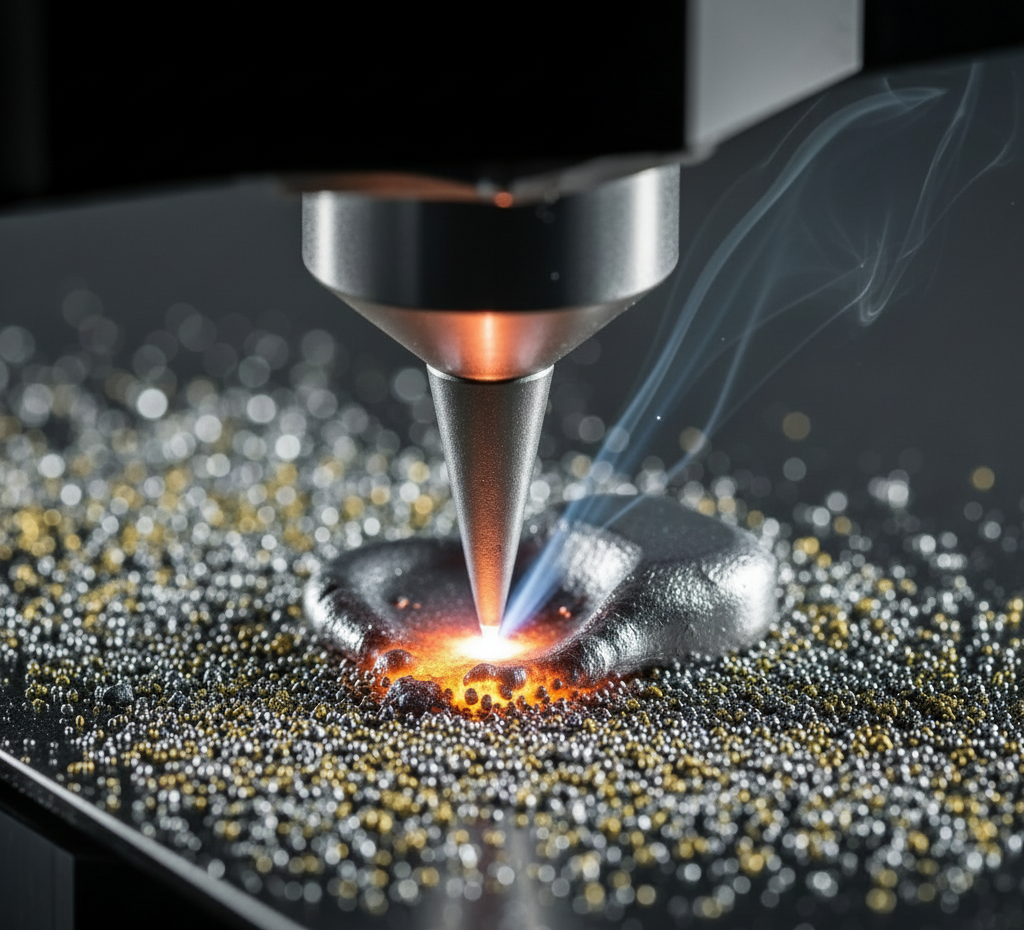

Tüm Malzemeler İçin Altın Kural: SLM Tozunun Olmazsa Olmazları

Belirli bir metale geçmeden önce, tüm SLM tozlarının karşılaması gereken temel kalite kriterlerini anlamak çok önemlidir:

- Yüksek Küresellik ve Akışkanlık: SLM makinesindeki “recoater” bıçağının, her katmanda pürüzsüz, homojen ve yoğun bir toz tabakası serebilmesi hayati önem taşır. Yüksek küreselliğe sahip (gaz atomizasyonu ile üretilmiş) tozlar, birbiri üzerinden kolayca kayarak mükemmel akışkanlık sağlar. Düşük akışkanlık, katmanlarda boşluklara ve nihai parçada yoğunluk sorunlarına yol açar.

- Dar ve Kontrollü Partikül Boyut Dağılımı (PSD): SLM için endüstri standardı genellikle 15-45 mikron (µm) aralığıdır. Çok ince parçacıklar (<15 µm) topaklanma ve statik elektriklenme nedeniyle akışı zorlaştırırken, çok kalın parçacıklar (>45 µm) katman yoğunluğunu düşürür ve parçanın yüzey pürüzlülüğünü artırır.

- Yüksek Saflık (Düşük Oksijen ve Nem İçeriği): Lazerle ergitme işlemi sırasında tozun içindeki oksijen, azot veya nem gibi istenmeyen elementler, parçanın içinde gaz sıkışmasına ve gözenek (porozite) oluşumuna neden olur. Bu durum, parçanın mekanik özelliklerini, özellikle de yorulma ömrünü dramatik şekilde düşürür. Bu nedenle tozlar vakum altında üretilmeli ve inert gaz (genellikle argon) atmosferinde saklanmalıdır.

1. Titanyum Alaşımları (Örn: Ti6Al4V – Grade 23)

Titanyum, SLM teknolojisi ile en çok özdeşleşen malzemelerden biridir. Geleneksel yöntemlerle işlenmesinin zor ve maliyetli olması, SLM’i bu malzeme için özellikle cazip hale getirir.

- Neden Titanyum?

- Mükemmel Mukavemet/Ağırlık Oranı: Çelik kadar sağlam ancak %45 daha hafiftir.

- Üstün Biyouyumluluk: İnsan vücudu tarafından reddedilmez, bu da onu medikal implantlar için altın standart yapar.

- Yüksek Korozyon Direnci: Özellikle tuzlu su gibi ortamlarda paslanmaya karşı olağanüstü dirençlidir.

- SLM İçin Titanyum Tozu Gereksinimleri:

- Toz, en yüksek küresellik ve akışkanlık standartlarını karşılamalıdır.

- Oksijen seviyesi kritik derecede önemlidir ve çok düşük tutulmalıdır (%0.13’ün altı hedeflenir). Oksijen, malzemeyi kırılganlaştırır.

- PSD, genellikle 15-45 µm aralığında olmalıdır.

- Tipik SLM Uygulamaları:

- Medikal: Kişiye özel kafatası, kalça, diz ve spinal implantlar; dental köprüler.

- Havacılık ve Uzay: Hafif yapısal braketler, yakıt nozülleri, drone parçaları.

- Yüksek Performanslı Sporlar: Bisiklet parçaları, motor sporları bileşenleri.

- İşleme Notları: Titanyumun reaktif doğası nedeniyle, SLM işlemi mutlaka yüksek saflıkta argon atmosferi altında yapılmalıdır.

2. Nikel Süperalaşımları (Örn: Inconel 718, Inconel 625)

“Süperalaşım” unvanını sonuna kadar hak eden bu malzemeler, en zorlu termal ve kimyasal koşullarda bile mekanik özelliklerini korumak için tasarlanmıştır.

- Neden Nikel Alaşımları?

- Olağanüstü Yüksek Sıcaklık Mukavemeti: 700°C’yi aşan sıcaklıklarda bile sürünme (creep) ve yorulma dirençlerini korurlar.

- Mükemmel Korozyon ve Oksidasyon Direnci: Agresif kimyasal ortamlara ve yüksek sıcaklıkta oksitlenmeye karşı çok dayanıklıdırlar.

- Yüksek Kaynaklanabilirlik: SLM gibi katmanlı bir eritme işlemi için çok uygun bir metalurjik yapıya sahiptirler.

- SLM İçin Nikel Tozu Gereksinimleri:

- Yüksek akışkanlık ve dar PSD (15-45 µm) standarttır.

- Alaşımdaki reaktif elementlerin (Al, Ti) oksitlenmesini önlemek için düşük oksijen içeriği kritiktir.

- Tipik SLM Uygulamaları:

- Havacılık ve Enerji: Gaz türbin kanatçıkları, yanma odası bileşenleri, yakıt enjektörleri, roket motoru parçaları.

- Petrol ve Gaz: Yüksek korozyona maruz kalan vana ve pompa parçaları.

- Kalıpçılık: Karmaşık soğutma kanallarına sahip, yüksek performanslı kalıp ekleri.

- İşleme Notları: Nikel alaşımları, SLM işlemi sırasında yüksek iç gerilimler biriktirme eğilimindedir. Bu nedenle, parçanın çarpılmasını veya çatlamasını önlemek için genellikle işlem sonrası gerilim giderme ısıl işlemi gereklidir.

3. Alüminyum Alaşımları (Örn: AlSi10Mg)

Hafiflik ve iyi termal özellikler arandığında, alüminyum alaşımları sahneye çıkar. AlSi10Mg, iyi döküm özelliklerini SLM sürecine taşıyan en popüler alaşımdır.

- Neden Alüminyum?

- Çok Düşük Yoğunluk (Hafiflik): Ağırlığın kritik olduğu tasarımlar için mükemmeldir.

- Yüksek Termal ve Elektriksel İletkenlik: Isı eşanjörleri ve elektronik muhafazalar için idealdir.

- İyi Mekanik Özellikler: Silisyum (Si) ve Magnezyum (Mg) eklenmesi, alaşıma iyi bir mukavemet ve sertlik kazandırır.

- SLM İçin Alüminyum Tozu Gereksinimleri:

- Yüksek akışkanlık ve küresellik standarttır.

- PSD genellikle 20-63 µm gibi biraz daha geniş bir aralıkta olabilir.

- Nem içeriğine karşı çok hassastır ve çok iyi koşullarda depolanmalıdır.

- Tipik SLM Uygulamaları:

- Otomotiv ve Motor Sporları: Hafif braketler, motor pistonları, karmaşık soğutma kanallarına sahip gövdeler, ısı eşanjörleri.

- Havacılık: Hava kanalları, anten braketleri, hafif muhafazalar.

- Prototipleme: Fonksiyonel ve hafif prototiplerin hızlı üretimi.

- İşleme Notları: Alüminyumun yüksek lazer yansıtıcılığı (reflektivite) ve yüksek termal iletkenliği, işlenmesini zorlaştırır. Bu nedenle, alüminyum işlemek için genellikle daha yüksek lazer gücü gereklidir ve işlem parametrelerinin hassas bir şekilde ayarlanması gerekir.

Sonuç: Doğru Toz, Mükemmel Parça

SLM teknolojisi, doğru malzeme seçimiyle birleştiğinde tasarım ve imalatın sınırlarını zorlamaktadır. Bir medikal implant için biyouyumlu ve hafif Titanyum, bir jet motoru için yüksek sıcaklığa dayanıklı Nikel veya bir yarış arabası için hafif ve termal olarak iletken Alüminyum seçimi, projenin başarısını doğrudan etkiler. Unutmayın ki, en gelişmiş SLM makinesi bile, ancak beslendiği tozun kalitesi kadar iyidir. Bu nedenle, toz seçimi, başarılı bir eklemeli imalat sürecinin ilk ve en kritik adımıdır.