Bir metal parçaya ihtiyacınız olduğunda, aklınıza ilk olarak metali eritip kalıba dökmek (döküm), ısıtıp döverek şekillendirmek (dövme) veya katı bir metal bloktan yontmak (talaşlı imalat) gelebilir. Bunlar yüzyıllardır kullanılan “geleneksel” ve güçlü yöntemlerdir.

Ancak modern imalatta, özellikle yüksek hacimli ve karmaşık parçalar için bu yöntemlere meydan okuyan devrim niteliğinde bir süreç var: Sinterlenmiş Parça Üretimi veya bilinen adıyla Toz Metalurjisi (PM).

Bu yöntemin kalbinde ise genellikle demir tozu bulunur. Peki, bir avuç dolusu tozu sıkıştırıp “pişirerek” parça üretmek, köklü geleneksel yöntemlere karşı nasıl bir avantaj sağlar? Bu yazıda, demir tozu bazlı PM’i, geleneksel yöntemlerle maliyet, hız, atık ve tasarım özgürlüğü açısından kafa kafaya karşılaştırıyoruz.

(H2) Yöntemler Masada: Geleneksel Üretim vs. Sinterleme (PM)

Karşılaştırmaya başlamadan önce, rakipleri tanıyalım:

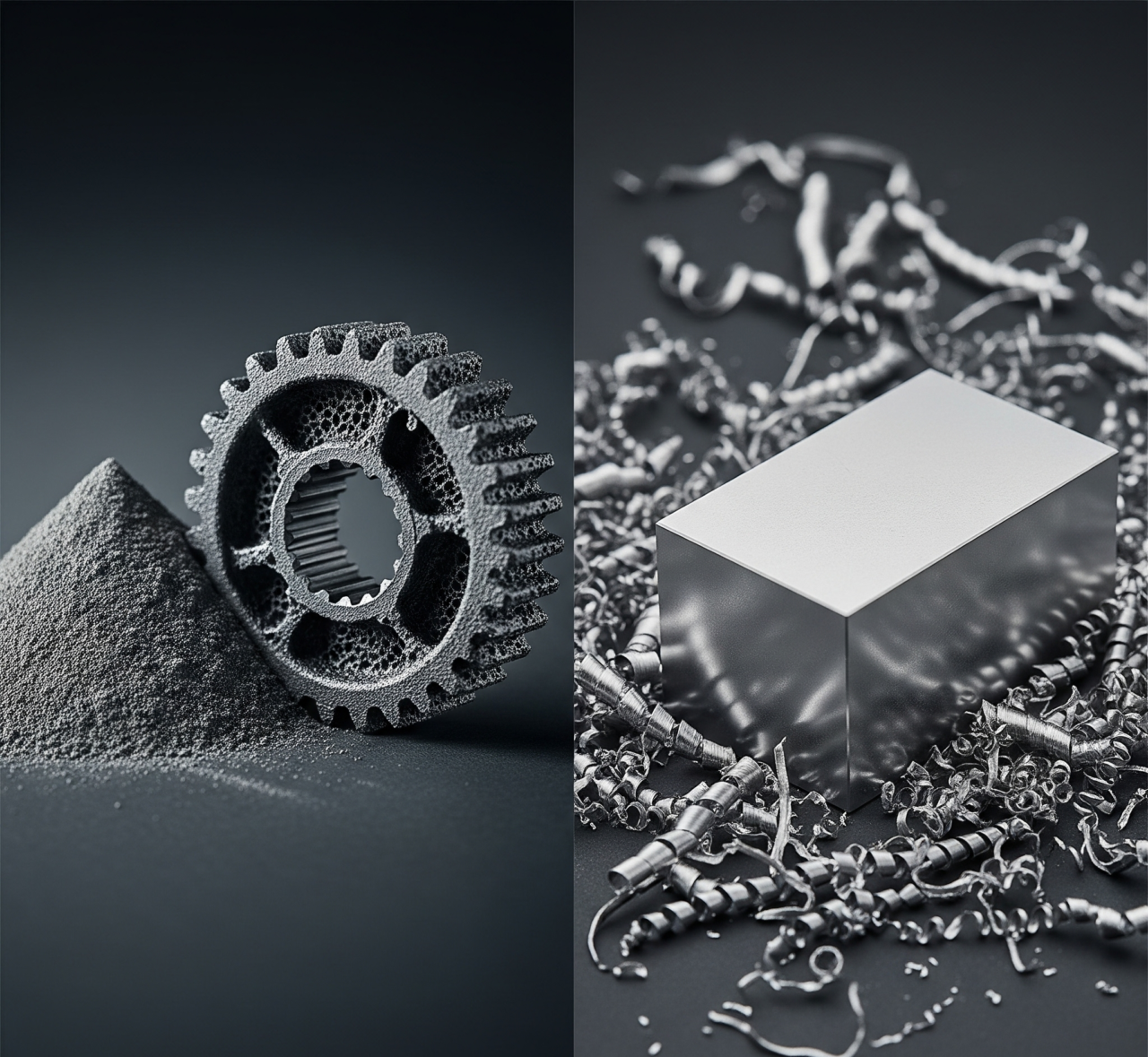

- Geleneksel Üretim (Döküm, Dövme, Talaşlı İmalat): Bu yöntemler genellikle “subtractif” (eksiltici – talaşlı imalat) veya “formatif” (şekillendirici – döküm, dövme) olarak çalışır. Hepsinin ortak noktası, metali ya tam erimiş halde (döküm) ya da katı bir kütle (talaşlı imalat, dövme) olarak işlemesidir.

- Sinterlenmiş Parça Üretimi (PM): Bu “additif” (eklemeli) bir süreçtir. Ham madde (demir tozu) bir kalıpta sıkıştırılır ve ardından erime noktasının altında bir sıcaklıkta (sinterleme) ısıtılarak partiküllerin birbirine kaynaması sağlanır. Süreç “tozdan parçaya” doğrudandır.

(H2) Kafa Kafaya Karşılaştırma: PM vs. Geleneksel Yöntemler

Hangi yöntemin nerede parladığını görmek için temel imalat metriklerine bakalım.

(H3) 1. Malzeme Verimliliği ve Atık (Net-Shape Avantajı)

Bu, PM’in en parlak zaferidir.

- Sinterleme (PM): %97’nin üzerinde malzeme kullanım oranı sunar. Toz, kalıbın şeklini alır ve neredeyse hiç atık oluşmaz. Bu bir “Net-Shape” (son şekle yakın) üretimdir.

- Geleneksel (Talaşlı İmalat): En büyük dezavantajı atıktır. Katı bir bloktan karmaşık bir parça işlerken, malzemenin %50’si, hatta %70’i talaş (hurda) olarak atılabilir. Bu, özellikle pahalı alaşımlar kullanıldığında korkunç bir maliyet yaratır.

- Geleneksel (Döküm): Yolluklar, besleyiciler ve çapaklar nedeniyle malzeme kaybı yaşanır ve bu parçaların daha sonra kesilip temizlenmesi gerekir.

Kazanan: Sinterleme (PM)

(H3) 2. Tasarım Karmaşıklığı ve Özgürlüğü

- Sinterleme (PM): Geleneksel yöntemlerle üretilmesi imkansız veya aşırı pahalı olan parçalar için idealdir. Çok seviyeli geometriler, iç kanallar, karmaşık dişli profilleri ve hatta farklı malzemelerin bir kombinasyonu (örn. bir tarafı sert, bir tarafı yumuşak) tek bir presleme işlemiyle oluşturulabilir.

- Geleneksel: Talaşlı imalat, takım tezgahının parçaya erişebildiği yerlerle sınırlıdır (örn. keskin iç köşeler veya dik açılı iç kanallar imkansız olabilir). Döküm karmaşık şekiller yapabilir, ancak PM kadar hassas toleranslar veya ince detaylar sunamayabilir.

Kazanan: Sinterleme (PM)

(H3) 3. Maliyet ve Enerji Tüketimi

Bu, üretimin hacmine bağlı olarak değişir.

- Sinterleme (PM): Başlangıç maliyeti yüksektir. Hassas kalıpların (die) tasarımı ve üretimi pahalıdır. ANCAK, seri üretime geçildiğinde (yılda 10.000 parçadan fazla), birim başına düşen maliyet dramatik olarak düşer. Enerji tüketimi, metali tamamen eritmediği için dökümden daha azdır.

- Geleneksel: Talaşlı imalat, düşük adetli üretimler (prototipler) için daha ucuzdur çünkü pahalı kalıplara ihtiyaç duymaz. Ancak hacim arttıkça, parça başına düşen işleme süresi ve atık malzeme maliyeti nedeniyle pahalı hale gelir. Döküm ve dövme, metalleri eritmek veya ısıtmak için muazzam enerji tüketir.

Kazanan: Yüksek hacimli seri üretim için Sinterleme (PM); düşük hacimli prototipler için Talaşlı İmalat.

(H3) 4. Mekanik Performans ve Malzeme Özellikleri

- Geleneksel (Dövme): Genellikle mekanik mukavemetin kralıdır. Dövme işlemi, metalin iç tane yapısını sıkıştırarak ve yönlendirerek olağanüstü yorulma direnci ve tokluk sağlar. Güvenlik açısından en kritik parçalar (örn. uçak iniş takımları) dövme ile yapılır.

- Sinterleme (PM): PM parçaları doğası gereği bir miktar gözeneklilik içerebilir (tam yoğunluğa ulaşmayabilir), bu da dövülmüş bir parçaya göre mukavemetlerinin biraz daha düşük olabileceği anlamına gelir. ANCAK, PM’in de gizli bir silahı vardır: Kontrollü gözeneklilik sayesinde “kendi kendine yağlanan” yataklar (gözeneklere yağ emdirilir) yapılabilir. Ayrıca, erime noktaları farklı olduğu için normalde alaşımı yapılamayan metaller (örn. bakır ve çelik) PM ile karıştırılabilir.

- Geleneksel (Döküm): Genellikle en düşük mukavemete sahiptir ancak çok büyük parçaların (örn. motor bloğu) üretimi için tek yoldur.

Kazanan: En yüksek mukavemet için Dövme; özel özellikler (yağlama, benzersiz alaşımlar) için Sinterleme (PM).

(H2) Hızlı Karşılaştırma Tablosu: PM vs. Geleneksel Yöntemler

(H2) Karar Anı: Ne Zaman Hangi Yöntem Seçilmeli?

“En iyi” yöntem yoktur; sadece işiniz için “doğru” yöntem vardır.

(H3) Ne Zaman Sinterleme (PM) ve Demir Tozu Seçmelisiniz?

- Yüksek Hacim: Yılda 10.000 adetten fazla, milyonlarca adede kadar seri üretim yapacaksanız.

- Karmaşık Geometri: Parçanızda dişliler, kamlar, çoklu seviyeler veya iç kanallar varsa.

- Yüksek Atık Riski: Parçanızın talaşlı imalatı çok fazla atık (hurda) çıkarıyorsa.

- Özel Özellikler: Kendi kendine yağlanan bir yatağa veya geleneksel olarak alaşımı yapılamayan malzemelere ihtiyacınız varsa.

- Maliyet Baskısı: Yüksek hacimde birim maliyeti düşürmek zorundaysanız (özellikle otomotiv).

(H3) Ne Zaman Geleneksel Yöntemleri Seçmelisiniz?

- Prototip veya Düşük Hacim: Sadece birkaç adet veya yüzlerce parça üretecekseniz (Talaşlı İmalat).

- Aşırı Yüksek Mukavemet: Parça, aşırı darbe veya yorulma yükleri altında çalışacaksa (Dövme).

- Çok Büyük Parçalar: Bir motor bloğu veya büyük bir vana gövdesi gibi PM preslerine sığmayacak kadar büyük parçalar üretecekseniz (Döküm).

(H2) Sonuç: Geleneklere Karşı Verimlilik Savaşı

Geleneksel üretim yöntemleri var olmaya devam edecek, ancak sinterlenmiş parça üretimi, özellikle demir tozu kullanarak, imalatın kurallarını yeniden yazmıştır. PM, “daha hızlı, daha ucuz, daha karmaşık ve daha az atıkla” üretim felsefesinin somutlaşmış halidir.

Talaşlı imalatın malzeme israfına, dökümün enerji yoğunluğuna ve dövmenin tasarım kısıtlamalarına bir cevap olarak doğan toz metalurjisi, maliyet, karmaşıklık ve verimlilik arasında mükemmel bir denge arayan her endüstri için masadaki en güçlü seçeneklerden biridir.