Toz metalurjisi (P/M) sürecinde, preslenerek şekil verilmiş ancak hala kırılgan olan “yeşil parça,” mekanik olarak dayanıklı ve işlevsel bir mühendislik bileşenine dönüşmek için son bir kritik adıma ihtiyaç duyar: Sinterleme. Bu işlem, adeta bir metalurji simyası gibi, gevşek bir şekilde bir arada duran metal tozlarını, erime noktasına bile ulaşmadan, güçlü ve yoğun bir katıya dönüştürür. Peki bu büyüleyici dönüşüm atomik seviyede nasıl gerçekleşir?

Sinterleme Nedir? Bir Tanım

Sinterleme, toz parçacıklarının, malzemenin ana metalinin erime noktasının altındaki bir sıcaklıkta, kontrollü bir atmosfer altında ısıl işleme tabi tutularak birbirlerine metalurjik olarak bağlanması ve yoğunluk kazanması sürecidir. Buradaki kilit nokta, işlemin erime olmadan gerçekleşmesidir. Amaç, metali eritmek değil, atomlara katı halde hareket etmeleri ve parçacıklar arasında güçlü bağlar oluşturmaları için yeterli termal enerjiyi vermektir.

Bu sürecin arkasındaki temel itici güç, doğanın en temel prensiplerinden biridir: yüzey enerjisini en aza indirme eğilimi. Çok sayıda küçük parçacıktan oluşan bir toz yığını, tek ve yekpare bir katı parçaya göre muazzam derecede daha fazla yüzey alanına ve dolayısıyla daha yüksek yüzey enerjisine sahiptir. Sinterleme, sistemin bu fazla enerjiyi atarak daha kararlı bir duruma geçmesini sağlar.

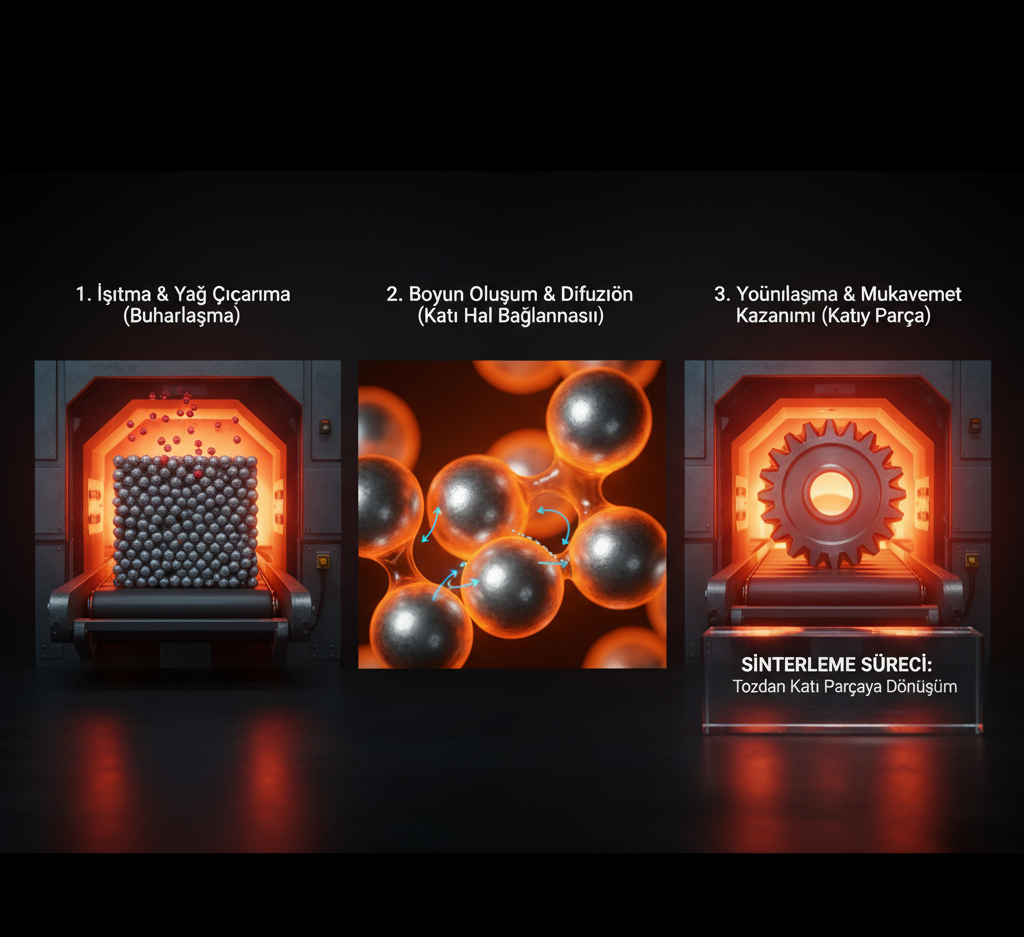

Atomik Seviyede Neler Oluyor? Sinterlemenin Üç Aşaması

Bir yeşil parça sinterleme fırınından geçerken, dönüşüm genellikle üç ana aşamada ilerler:

1. Başlangıç Aşaması: “Boyun” Oluşumu

Yeşil parçadaki metal parçacıkları başlangıçta sadece birkaç noktadan birbirine temas eder. Parça sinterleme sıcaklığına ulaştığında, atomlar yeterli termal enerjiye sahip olur ve hareketlenmeye başlar. Bu hareket, yani atomik difüzyon, öncelikle parçacıkların temas ettiği noktalarda yoğunlaşır. Atomlar, temas noktalarına doğru göç ederek bu bölgelerde küçük köprüler veya “boyunlar” (necks) oluşturmaya başlar.

- Ne Olur? Parçacıklar arasında ilk metalurjik bağlar kurulur. Parçanın mukavemeti artmaya başlar, ancak yoğunlukta önemli bir değişiklik olmaz. Bu aşama genellikle oldukça hızlı gerçekleşir.

2. Ara Aşama: Yoğunlaşma ve Gözenek Kanallarının Oluşumu

Sıcaklık ve zaman ilerledikçe, “boyunlar” giderek büyür ve daha sağlam hale gelir. Parçacıklar birbirine daha fazla yaklaşmaya başlar. Başlangıçta parçacıklar arasında bulunan ve birbiriyle bağlantılı olan boşluklar (gözenekler), yavaş yavaş küçülür ve sürekli, birbiriyle bağlantılı bir gözenek kanalları ağına dönüşür. Bu aşama, parçanın yoğunluğunun en fazla arttığı (yoğunlaşma veya densifikasyon) ve büzülmenin büyük ölçüde gerçekleştiği evredir.

- Ne Olur? Parçanın yoğunluğu ve mukavemeti önemli ölçüde artar. Parça boyutlarında küçülme (büzülme) gözlemlenir.

3. Son Aşama: Gözeneklerin İzolasyonu ve Tane Büyümesi

Sinterleme sürecinin sonlarına doğru, birbiriyle bağlantılı gözenek kanalları kopmaya başlar ve geriye sadece izole, genellikle küresel şekilli gözenekler kalır. Bu noktadan sonra yoğunluk artışı yavaşlar. Sürecin bu aşamasındaki ana olaylardan biri de tane büyümesi‘dir (grain growth). Başlangıçta her metal parçacığı kendi kristal yapısına (tane) sahipken, sinterleme ilerledikçe komşu taneler birleşerek daha büyük taneler oluşturur. Tane yapısı, malzemenin son mekanik özelliklerini (sertlik, tokluk vb.) doğrudan etkiler.

- Ne Olur? Yoğunluk artışı minimuma iner. Kalan gözenekler yuvarlaklaşır ve izole hale gelir. Malzemenin iç kristal yapısı (mikroyapı) son halini alır.

Sinterleme Başarısı İçin Kritik Parametreler

Sinterleme sürecinin sonucu, birkaç temel parametrenin hassas kontrolüne bağlıdır:

- Sıcaklık: En önemli parametredir. Sıcaklık ne kadar yüksek olursa (erime noktasına yaklaşmadan), atomik difüzyon o kadar hızlı olur ve süreç o kadar etkili işler.

- Zaman: Parçanın sinterleme sıcaklığında geçirdiği süredir. Daha uzun süre, difüzyonun ilerlemesi ve daha yüksek yoğunluklara ulaşılması için daha fazla zaman tanır.

- Atmosfer: Sinterleme, genellikle hidrojen, azot veya vakum gibi kontrollü bir atmosferde yapılır. Bu atmosfer, sıcaklık altındaki metalin oksitlenmesini (paslanmasını) önler ve bazı durumlarda yüzeydeki oksitleri temizleyerek (indirgeyerek) daha iyi bir bağlanma sağlar.

- Isıtma/Soğutma Hızı: Parçanın fırın içindeki sıcaklık profilini belirler ve termal şokların önlenmesi ile nihai mikroyapının kontrolü açısından önemlidir.

Sonuç

Sinterleme, sadece bir ısıtma işleminden çok daha fazlasıdır; toz halindeki bir malzemenin potansiyelini ortaya çıkaran, atomların kontrollü bir dansıdır. Bu süreç sayesinde, preslenmiş toz parçacıkları arasındaki zayıf mekanik temaslar, güçlü metalurjik bağlara dönüşür. Gözenekler kapanır, yoğunluk artar ve sonuç olarak, otomobillerde kullanılan bir dişliden, tıbbi bir implantta kullanılan karmaşık bir parçaya kadar her şeyin temelini oluşturan sağlam, güvenilir ve yüksek performanslı bir mühendislik malzemesi doğar.