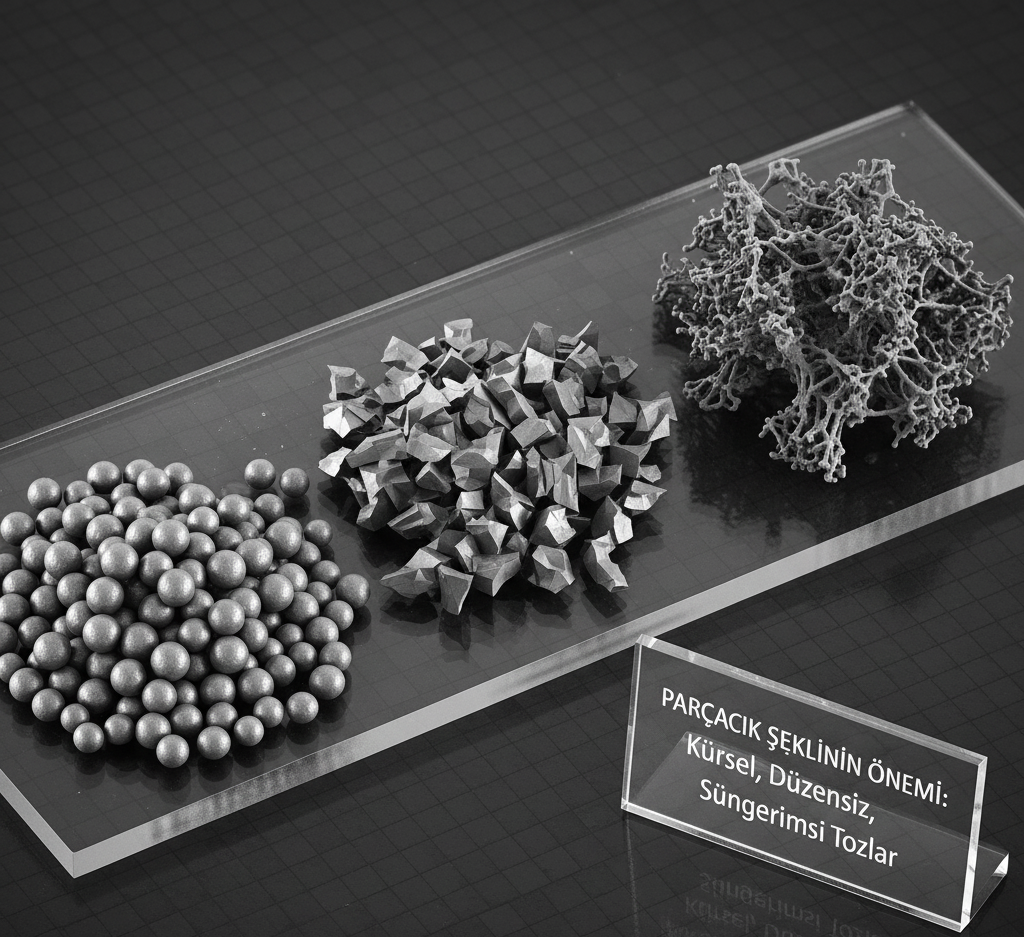

Toz metalurjisi, katkı imalatı (3D baskı), elektronik ve kimya gibi ileri teknoloji alanlarında, kullanılan tozun özellikleri nihai ürünün kalitesini ve performansını doğrudan belirler. Tane boyutu dağılımı, saflık ve yoğunluk gibi faktörler önemli olsa da, genellikle göz ardı edilen ancak kritik bir parametre vardır: parçacık şekli (morfoloji). Tozun akışkanlığından sıkıştırılabilirliğine, sinterleme davranışından yüzey reaktivitesine kadar her şeyi etkileyen bu özellik, malzemenin işlenmesini ve son parça özelliklerini temelden değiştirir. Bu yazıda, en yaygın üç parçacık şeklini – küresel, düzensiz ve dendritik (süngerimsi) – ve bunların endüstriyel uygulamalardaki önemini detaylıca inceleyeceğiz.

1. Küresel Tozlar: Mükemmel Akışkanlık ve Yüksek Yoğunluk

Küresel parçacıklar, en düşük yüzey alanı/hacim oranına sahip, pürüzsüz ve yuvarlak bir morfolojiye sahiptir. Genellikle gaz atomizasyonu veya plazma atomizasyonu gibi yüksek enerjili proseslerle üretilirler.

- Temel Özellikleri:

- Yüksek Akışkanlık: Parçacıklar birbiri üzerinden kolayca kayabildiği için toz yatağına homojen ve pürüzsüz bir şekilde serilirler. Bu, özellikle seçici lazer eritme (SLM) ve elektron ışını eritme (EBM) gibi katkı imalatı proseslerinde kritik öneme sahiptir.

- Yüksek Paketleme (Görünür) Yoğunluğu: Küresel şekilleri sayesinde minimum boşluk bırakarak sıkı bir şekilde paketlenirler. Bu, daha yoğun ve gözeneksiz nihai parçaların üretilmesine olanak tanır.

- Düşük Yüzey Alanı: Diğer şekillere göre daha az reaktif yüzeye sahiptirler. Bu, oksidasyon riskini azaltır ancak sinterleme için daha yüksek sıcaklıklar gerektirebilir.

- Uygulama Alanları:

- Katkı İmalatı (3D Metal Baskı): Mükemmel akışkanlıkları, ince ve homojen katmanların serilmesi için idealdir.

- Metal Enjeksiyon Kalıplama (MIM): Yüksek paketleme yoğunluğu, kalıbın tam olarak dolmasını ve karmaşık şekilli parçaların üretilmesini sağlar.

- Termal Sprey Kaplamalar: Pürüzsüz ve yoğun kaplamaların oluşturulmasına yardımcı olur.

2. Düzensiz Tozlar: Güçlü Mekanik Kenetlenme

Düzensiz şekilli tozlar, genellikle su atomizasyonu veya katı hal indirgeme yöntemleriyle üretilir. Köşeli, pürüzlü ve asimetrik bir yapıya sahiptirler.

- Temel Özellikleri:

- İyi Sıkıştırılabilirlik ve “Yeşil Mukavemet”: Parçacıkların pürüzlü yüzeyleri, presleme sırasında birbirine mekanik olarak kenetlenir. Bu, preslenmiş ancak henüz sinterlenmemiş parçanın (yeşil parça) daha yüksek bir mekanik dayanıma sahip olmasını sağlar.

- Orta Derecede Akışkanlık: Akışkanlıkları küresel tozlara göre daha düşüktür, bu da bazı otomatik besleme sistemlerinde zorluklara neden olabilir.

- Daha Yüksek Yüzey Alanı: Küresel tozlara göre daha reaktif olabilirler ve daha düşük sıcaklıklarda sinterlemeye başlayabilirler.

- Uygulama Alanları:

- Geleneksel Toz Metalurjisi (Presleme ve Sinterleme): Otomotiv dişlileri, burçlar ve yapısal parçalar gibi çok sayıda parçanın üretiminde en yaygın kullanılan tozdur. Yüksek yeşil mukavemet, taşıma ve işleme sırasında parçanın bütünlüğünü korur.

- Sürtünme Malzemeleri: Fren balataları gibi uygulamalarda, düzensiz parçacıklar matris malzemesine daha iyi tutunur.

3. Dendritik (Süngerimsi) Tozlar: Yüksek Yüzey Alanı ve Reaktivite

Dendritik tozlar, ağaç dallarına veya bir süngere benzeyen, oldukça karmaşık ve gözenekli bir yapıya sahiptir. Bu özel morfoloji, genellikle elektroliz yöntemiyle elde edilir.

- Temel Özellikleri:

- Çok Yüksek Özgül Yüzey Alanı: Karmaşık ve dallanmış yapıları, onlara muazzam bir yüzey alanı kazandırır.

- Düşük Görünür Yoğunluk: İçsel gözeneklilikleri nedeniyle hacimlerinin büyük bir kısmı boştur, bu da düşük paketleme yoğunluğuna yol açar.

- Mükemmel Yeşil Mukavemet: Dendritik kollar presleme sırasında birbirine sıkıca kenetlenerek çok yüksek bir mekanik kilitleme ve yeşil mukavemet sağlar.

- Yüksek Reaktivite: Geniş yüzey alanları sayesinde kimyasal reaksiyonlar ve düşük sıcaklıkta sinterleme için idealdirler.

- Uygulama Alanları:

- Katalizörler: Kimyasal reaksiyonları hızlandırmak için gereken geniş reaktif yüzeyi sağlarlar.

- Kendinden Yağlamalı Rulmanlar: Kontrollü gözeneklilik, yağın depolanması ve çalışma sırasında salınması için mükemmel bir yapı oluşturur.

- Elmas Aletler: Yüksek yüzey alanı ve mekanik kenetlenme kabiliyeti, elmas taneciklerinin metal matris içinde çok güçlü bir şekilde tutulmasını sağlar.

- Elektronik Pastalar ve Mürekkepler: Yüksek reaktiviteleri, düşük sıcaklıklarda kürlenerek iletken yolların oluşturulmasına olanak tanır.

Karşılaştırma ve Sonuç

Sonuç olarak, “en iyi” parçacık şekli diye bir şey yoktur; sadece belirli bir uygulama için “doğru” parçacık şekli vardır. Bir 3D metal yazıcı için hayati olan mükemmel akışkanlık, geleneksel presleme ve sinterleme operasyonunda zayıf bir yeşil mukavemete yol açabilir. Benzer şekilde, bir katalizörde aranan yüksek yüzey alanı, yüksek yoğunluklu bir yapısal parça için dezavantaj olabilir. Bu nedenle, malzeme mühendisleri ve tasarımcılar, nihai ürünün performans hedeflerine ulaşmak için doğru toz morfolojisini dikkatle seçmelidir. Parçacık şekli, toz malzemelerin gizli gücüdür ve modern imalatın temel taşlarından birini oluşturur.