Giriş: Yüzey Pürüzlülüğü (Ra) Neden Bu Kadar Kritik?

Yüzey pürüzlülüğü (Ra), bir yüzeyin mikroskobik düzeydeki tepe ve vadilerinin ortalama yüksekliğini ifade eder. Düşük bir Ra değeri, daha pürüzsüz bir yüzey demektir. Mühendislikte bu değerin önemi büyüktür:

- Düşük Sürtünme: Pürüzsüz yüzeyler, daha az sürtünme ve aşınma demektir.

- Yüksek Mukavemet: Pürüzlü yüzeydeki vadiler, çatlakların başlayabileceği gerilim noktalarıdır. Pürüzsüz yüzeyler, malzemenin yorulma ömrünü artırır.

- İdeal Optik Performans: Optik yüzeylerde pürüzlülük, ışığın istenmeyen şekilde saçılmasına neden olur.

- Mükemmel Sızdırmazlık: Contaların bastığı yüzeylerin pürüzsüzlüğü, sızıntıları önler.

Bu kritik Ra değerini elde etmek için kullandığımız aşındırıcının boyutu ise her şeyi değiştirir.

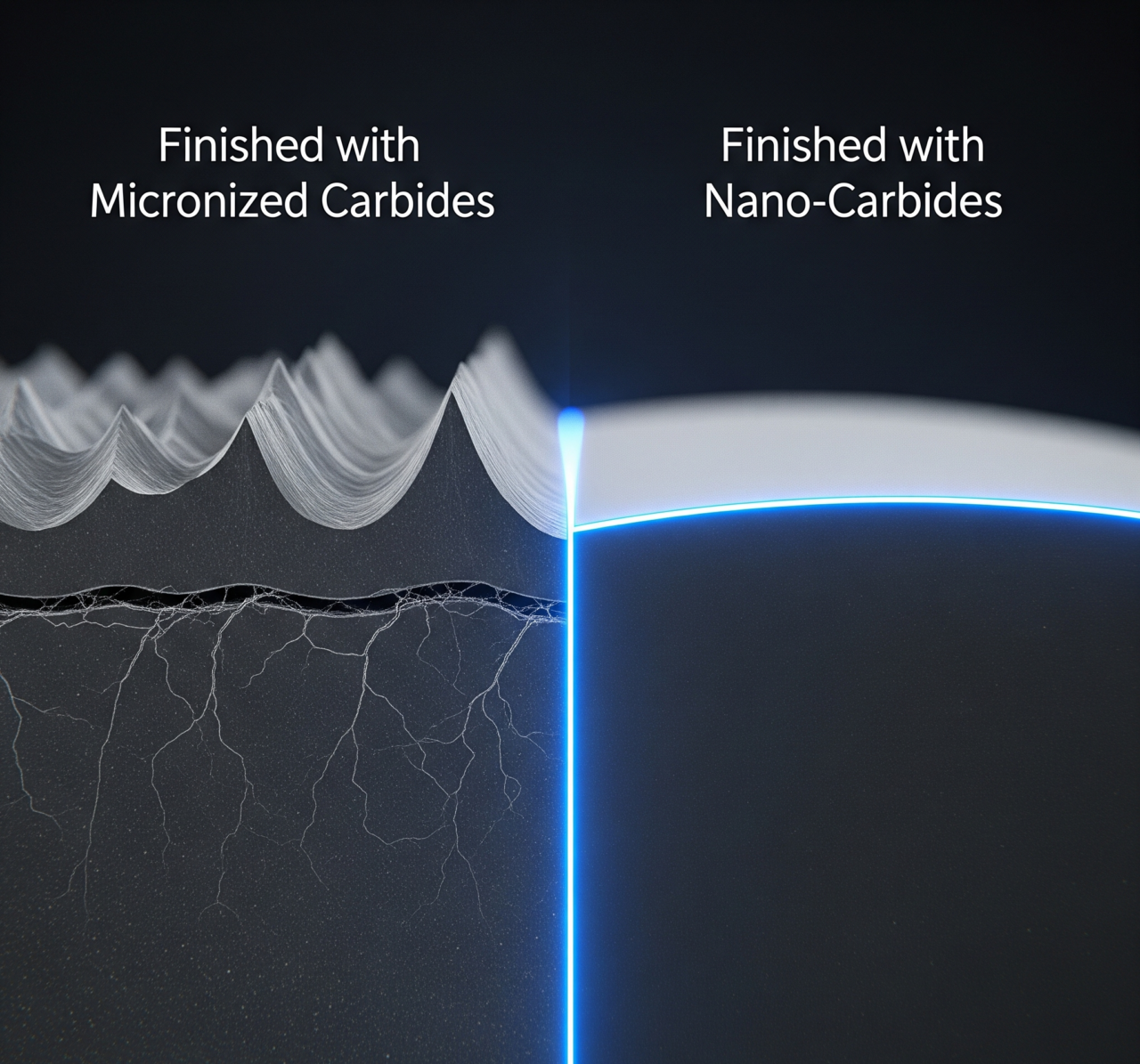

Mikronize Karbürler: Endüstriyel Standardın Gücü

- Nedir? Partikül boyutları mikrometre (µm), yani metrenin milyonda biri ölçeğinde olan (genellikle 1 µm ile 50 µm arası) silisyum karbür, bor karbür veya alüminyum oksit gibi aşındırıcılardır.

- Çalışma Prensibi: Bu proseste her bir mikronize partikül, yüzeyde bir “mikro-kazıma” veya “mikro-kesme” işlemi yapar. Yüzeyden, kendi boyutlarına yakın ölçekte küçük talaşlar kaldırır.

- Yüzey Pürüzlülüğü Etkisi: Mikronize karbürlerle ulaşılabilecek en iyi yüzey pürüzlülüğü, kullanılan en küçük partikülün boyutuyla sınırlıdır. En ince mikronize tozlarla bile, yüzeyde genellikle sub-mikron (yani bir mikronun altı) düzeyde bir pürüzlülük kalır. Tipik olarak, çok adımlı bir süreçle Ra = 0.05 µm (50 nanometre) gibi değerlere ulaşılabilir.

- Sınırlamaları: Bu “mikro-kazıma” işlemi, ne kadar hassas olursa olsun, yüzeyin hemen altında bir miktar yüzey altı hasarı (Subsurface Damage – SSD) bırakma riski taşır.

Nanokarbürler: Atomik Düzeyde Hassasiyet

- Nedir? Partikül boyutları nanometre (nm), yani metrenin milyarda biri ölçeğinde olan (genellikle 1 nm ile 100 nm arası) aşındırıcılardır.

- Çalışma Prensibi: Nano ölçekte, “mikro-kazıma”dan çok, “atomik katman sıyırma” ve kimyasal-mekanik etkileşime dayalı bir mekanizma devreye girer. Her bir nano parçacığın yüzeyle etkileşimi o kadar naziktir ki, yüzeyden malzeme kaldırma işlemi çok daha kontrollü gerçekleşir.

- Yüzey Pürüzlülüğü Etkisi: Aşındırıcı partikülün kendisi nanometre boyutunda olduğu için, yüzeyde bıraktığı izler de doğal olarak bu ölçekte olur. Nanokarbürlerle, Ra < 5 nm (50 Angstrom) değerlerine ve hatta ideal koşullarda Ra ≈ 0.1 nm (1 Angstrom) gibi atomik pürüzsüzlük seviyelerine ulaşmak mümkündür.

- Avantajları: Yüzey altı hasarı (SSD) riski neredeyse tamamen ortadan kalkar. Bu, “kusursuz yüzey bütünlüğü” olarak adlandırılır.

Kafa Kafaya Karşılaştırma: Nanometre vs. Mikron

Doğru Seçimi Yapmak: Hangi Durumda Hangisi?

Ne Zaman Mikronize Karbür Seçmelisiniz?

- Hedefiniz, iyi bir yüzey pürüzlülüğü (örneğin Ra = 0.1 µm) ve parlak bir yüzey ise,

- Malzeme kaldırma hızının önemli olduğu, üretim süresinin kısıtlı olduğu durumlarda,

- Maliyetin önemli bir faktör olduğu genel amaçlı hassas parlatma işlerinde,

- Boya veya kaplama öncesi son yüzey hazırlığı gerektiğinde.

- Örnek: Enjeksiyon kalıplarının genel parlatması, hassas makine parçalarının finisajı, dekoratif metal yüzeyler.

Ne Zaman Nanokarbür Seçmelisiniz?

- Hedefiniz, nanometre veya angstrom düzeyinde, yani “atomik” pürüzsüzlük ise,

- Malzemenin yorulma ömrü veya optik performansı için yüzey altı hasarının kesinlikle kabul edilemez olduğu durumlarda,

- Safir, silikon yonga, gelişmiş seramikler gibi ultra sert veya hassas malzemelerle çalışıyorsanız,

- Ürünün performansı, aşındırıcı maliyetinin çok üzerinde bir katma değer yaratıyorsa.

- Örnek: Yarı iletken yongalar, yüksek güçlü lazer optikleri, uzay teleskobu aynaları, biyouyumlu medikal implantlar.

Sonuç: Doğru Araç, Doğru İş

Sultanbeyli’deki bir hassas işleme atölyesinden en gelişmiş ar-ge laboratuvarlarına kadar, mühendislikte temel kural değişmez: her iş için doğru aracı kullanmak. Mikronize karbürler, hassas yüzey finisajının güvenilir ve güçlü “çalışma atı”dır. Nanokarbürler ise, geleneksel yöntemlerin sınırlarının bittiği yerde başlayan, ultra hassas yüzey mühendisliğinin “neşteri”dir. Projenizin gerektirdiği yüzey pürüzlülüğü hedefini ve yüzey bütünlüğü kritikiyetini doğru analiz ederek bu iki teknoloji arasında yapacağınız seçim, nihai ürününüzün kalitesini ve performansını doğrudan belirleyecektir.