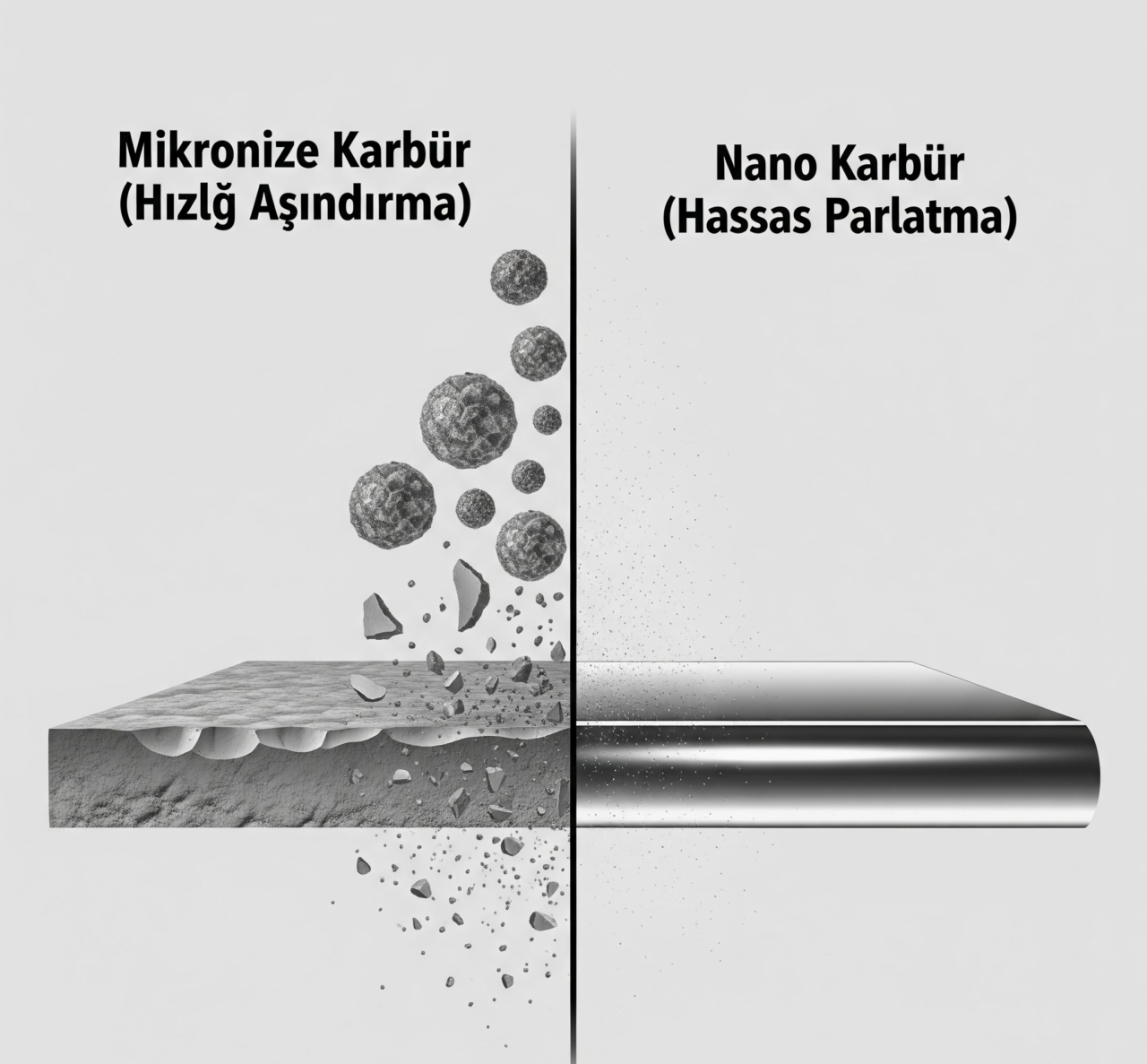

Yüzey işleme dünyasında mükemmelliğe giden yol, doğru aşındırıcıyı seçmekle başlar. Bir heykeltıraşın bir mermer bloğu şekillendirmek için önce keskileri, sonra da en ince zımparaları kullanması gibi, endüstriyel yüzeyler de farklı aşamalarda farklı güçlere ihtiyaç duyar. Bu noktada karşımıza iki temel oyuncu çıkar: Mikronize Karbür ve Nano Karbür.

Peki, bu iki teknoloji arasındaki fark nedir? Hangi görevler için hangisi daha uygundur? “Daha küçük her zaman daha mı iyidir?” sorusunun cevabını ararken, bu iki gücün de kendi alanında vazgeçilmez olduğunu göreceğiz.

Temel Fark: Boyut Her Şeydir

Her şeyden önce, bu iki malzemeyi ayıran temel özelliği anlamalıyız: partikül boyutu.

- Mikronize Karbür (İşin Kaba Gücü): Partikül boyutları mikrometre (µm) -metrenin milyonda biri- ölçeğindedir. Genellikle 1 ila 50 mikron arasında değişirler. Onları un veya çok ince kum taneleri gibi düşünebilirsiniz. Görevleri, gözle görülür miktarda malzemeyi hızlıca kaldırmak ve yüzeyi bir sonraki adıma hazırlamaktır.

- Nano Karbür (Sanatsal Dokunuş): Partikül boyutları nanometre (nm) -metrenin milyarda biri- ölçeğindedir. Genellikle 100 nm’nin altındadırlar. Onları duman partikülleri gibi hayal edebilirsiniz. Unutmayın, 1 mikron = 1000 nanometre! Görevleri, malzeme kaldırmaktan çok, yüzeyi atomik seviyede pürüzsüzleştirmek ve mükemmelleştirmektir.

Hızlı Karşılaştırma Tablosu

Derinlemesine Analiz: Hangi Durumda Hangisi?

Tablo bize genel bir bakış sunsa da, doğru kararı vermek için uygulama senaryolarını incelemek gerekir.

Ne Zaman Mikronize Karbür Kullanmalısınız?

Hedefiniz Hız ve Yüksek Malzeme Kaldırma ise mikronize karbür dostunuzdur.

- Stok Kaldırma (Stock Removal): Döküm veya dövme işleminden çıkmış bir parçanın üzerindeki pürüzlü, fazlalık tabakayı hızla temizlemek için idealdir.

- Kaba Taşlama ve Alıştırma (Lapping): İki yüzeyin birbirine mükemmel bir şekilde oturması için yapılan ilk aşındırma işlemlerinde kullanılır.

- Honlama (Honing): Silindir içleri gibi yüzeylerde belirli bir pürüzlülük deseni oluşturmak ve yüzeyi düzeltmek için tercih edilir.

- Ön Parlatma: Nano karbürlerle yapılacak son parlatma işleminden önce yüzeyi hazırlamak, daha büyük kusurları gidermek için kullanılır.

Kısacası: Eğer göreviniz bir yüzeyi “şekillendirmek”, “düzeltmek” veya bir sonraki hassas adıma “hazırlamak” ise, mikronize karbürler size zaman ve maliyet tasarrufu sağlar.

Ne Zaman Nano Karbür Kullanmalısınız?

Hedefiniz Mutlak Mükemmellik, Kusursuz Parlaklık ve Sıfır Hata ise sahne nano karbürlerindir.

- Son Parlatma (Final Polishing): Yüzeyde ayna parlaklığı elde etmek ve ışığı mükemmel yansıtmasını sağlamak için kullanılır.

- Kimyasal Mekanik Düzlemselleştirme (CMP): Elektronik sektöründe silikon yongaların yüzeyini, üzerine devrelerin çizilebilmesi için atomik seviyede pürüzsüz hale getirmek için tek seçenektir.

- Optik Lens ve Fiber Optik Parlatma: Teleskop aynaları, kamera lensleri ve fiber optik kablo uçları gibi ışık iletiminin kritik olduğu yerlerde sinyal kaybını önlemek için kullanılır.

- Tıbbi İmplantlar: Sürtünmeyi en aza indirmek ve biyouyumluluğu artırmak için protez eklemlerin yüzeyleri nano karbürlerle parlatılır.

Kısacası: Eğer göreviniz bir yüzeyin “performansını” artırmak, “kusurlarını” yok etmek ve “mükemmelleştirmek” ise, nano karbürlerin sunduğu hassasiyet ve kalite vazgeçilmezdir.

Hibrit Yaklaşım: İki Dünyanın En İyisi

Gerçek dünya uygulamalarında süreç genellikle siyah ve beyaz değildir. En verimli ve kaliteli sonuçlar, genellikle bu iki teknolojinin bir arada kullanıldığı hibrit yaklaşımlarla elde edilir.

Tipik bir yüksek hassasiyetli yüzey işleme süreci şöyle işler:

- Aşama 1 (Mikronize): Kaba mikronize karbürler ile hızlıca malzeme kaldırılır ve ana şekil verilir.

- Aşama 2 (Mikronize): Daha ince mikronize karbürler ile yüzey pürüzleri giderilir ve ön parlatma yapılır.

- Aşama 3 (Nano): Son olarak nano karbürler ile yüzeydeki son mikroskobik kusurlar temizlenir ve ayna parlaklığı elde edilir.

Sonuç: Doğru Aracı, Doğru İş İçin Seçmek

“Nano karbür mü, mikronize karbür mü?” sorusunun tek bir doğru cevabı yoktur. Bu, “çekiç mi, tornavida mı?” diye sormak gibidir. Her ikisi de kendi alanında güçlü ve gereklidir.

- Mikronize Karbür: Hız, verimlilik ve hacimli işler için endüstrinin beygir gücüdür.

- Nano Karbür: Hassasiyet, mükemmellik ve yüksek teknoloji gerektiren uygulamalar için bir cerrahın neşteridir.

Başarılı bir yüzey işleme operasyonunun sırrı, bu iki gücü ne zaman ve nasıl kullanacağını bilmekte, onların güçlü yönlerini birleştirerek hem hızlı hem de kusursuz sonuçlar elde etmekte yatar.