Yüksek sıcaklıklar altında çalışan malzemeler, gözle görülmeyen ancak zamanla yıkıcı hale gelen bir düşmanla karşı karşıyadır: Sürünme (Creep). Sabit bir gerilme altında, malzemenin sıcaklığın etkisiyle yavaş ve kalıcı olarak deforme olması anlamına gelen bu olgu, havacılık, enerji üretimi ve endüstriyel fırınlar gibi kritik sektörlerde malzeme ömrünü ve güvenliği doğrudan tehdit eder. İşte bu zorlu koşullarda, gümüşi beyaz rengiyle dikkat çeken Molibden Tozu, alaşımlara kazandırdığı olağanüstü sürünme direnci ile vazgeçilmez bir kahraman olarak öne çıkar.

Sürünme (Creep) Nedir ve Neden Önemlidir?

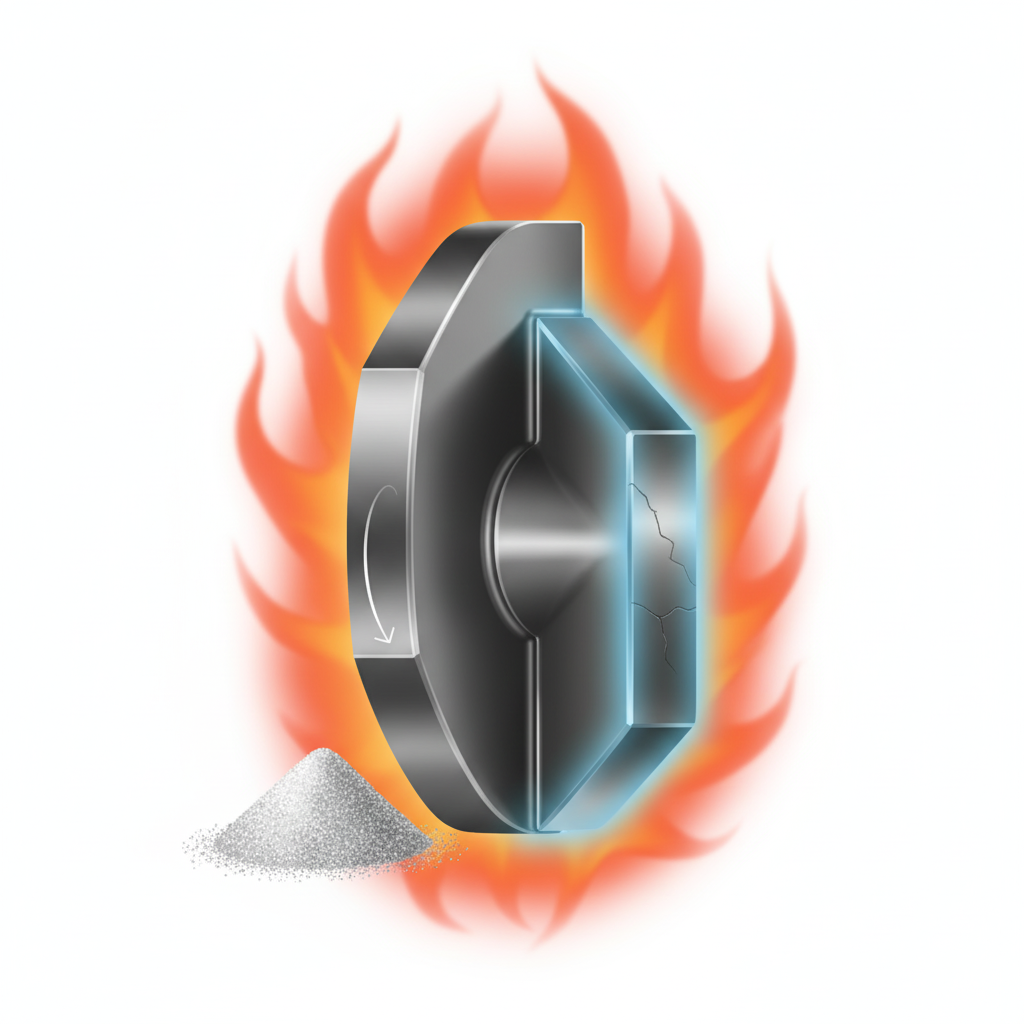

Bir metalin erime noktasının yaklaşık %40’ını aşan sıcaklıklarda, üzerine uygulanan yük sabit kalsa bile atomik yapısındaki hareketlilik artar. Bu durum, malzemenin zamanla uzamasına, şekil değiştirmesine ve en sonunda “sürünme kırılması” olarak bilinen bir hasara uğramasına yol açar. Jet motoru türbin kanatlarını, nükleer reaktör bileşenlerini veya yüksek sıcaklık fırınlarının yapısal elemanlarını düşünün. Bu parçalarda meydana gelecek en küçük bir sürünme deformasyonu bile verimlilik kaybına, sistem arızalarına ve hatta feci kazalara neden olabilir. Bu nedenle, bu tür uygulamalarda kullanılacak malzemelerin yüksek sürünme direncine sahip olması hayati önem taşır.

Molibden’in Yüksek Sıcaklıktaki Üstünlüğü

Molibden, periyodik tabloda refrakter metaller grubunda yer alır. Bu grubun en belirgin özelliği, olağanüstü yüksek erime noktaları ve yüksek sıcaklıklarda mekanik özelliklerini koruma kabiliyetleridir. Molibden tozunun sürünme direncine olan katkısı şu temel özelliklerinden kaynaklanır:

- Çok Yüksek Erime Noktası (2623 °C): Bir metalin erime noktası ne kadar yüksekse, atomları arasındaki bağ o kadar kuvvetlidir. Bu kuvvetli bağlar, yüksek sıcaklıklarda atomların yer değiştirmesini (dislokasyon hareketini) zorlaştırarak sürünme sürecini yavaşlatır.

- Katı Çözelti Sertleşmesi: Molibden tozu, çelik veya nikel bazlı süperalaşımlar gibi diğer metallere eklendiğinde, ana metalin kristal kafesi içinde çözünür. Molibden atomları, ana metalin atomlarından farklı boyutta olduğu için kristal yapıda bir gerinim yaratarak dislokasyonların hareketini engeller. Bu etki, malzemenin yüksek sıcaklıkta kayma direncini, yani sürünme direncini artırır.

- Kararlı Karbür Oluşumu: Molibden, alaşımlar içindeki karbon ile reaksiyona girerek çok sert ve termal olarak kararlı karbürler (örneğin, Mo₂C) oluşturur. Bu ince ve dağılmış karbür parçacıkları, malzemenin tane sınırlarında ve tane içlerinde birer engel görevi görerek dislokasyon hareketini ve tane sınırı kaymasını bloke eder. Bu mekanizma, sürünmeye karşı direncin artırılmasında oldukça etkilidir.

Molibden Tozunun Kullanım Alanları: Sınırları Zorlayan Teknolojiler

Molibden tozunun sağladığı sürünme direnci, onu yüksek teknoloji ve ağır sanayinin vazgeçilmez bir parçası yapar:

- Havacılık ve Uzay Sanayii: Jet motorlarının türbin diskleri, nozullar ve yanma odası bileşenleri gibi yüksek sıcaklık ve gerilmeye maruz kalan parçalarda molibden alaşımları kullanılır.

- Enerji Üretimi: Gaz türbinlerinin kanatları, nükleer reaktörlerin yapısal bileşenleri ve ısı eşanjörleri gibi kritik parçaların imalatında molibden içeren çelikler ve süperalaşımlar tercih edilir.

- Endüstriyel Fırınlar: Yüksek sıcaklıkta ısıl işlem fırınlarının rezistansları, destek elemanları ve diğer yapısal parçaları, molibdenin yüksek sıcaklık dayanımından faydalanılarak üretilir.

- Metalurji: Takım çelikleri (HSS – High-Speed Steel) ve diğer sıcak iş çeliklerine eklenen molibden, bu malzemelerin yüksek sıcaklıklarda sertliğini ve aşınma direncini korumasını sağlar.

- Elektronik: Yüksek güç elektroniği bileşenlerinde ve yarı iletken endüstrisinde termal genleşme katsayısı düşük ve ısı iletkenliği yüksek olduğu için kullanılır.

Sonuç olarak, molibden tozu, modern mühendisliğin yüksek sıcaklık bariyerini aşmasını sağlayan stratejik bir malzemedir. Alaşımlara kazandırdığı benzersiz sürünme direnci sayesinde daha verimli, daha güvenli ve daha uzun ömürlü motorların, enerji santrallerinin ve endüstriyel proseslerin geliştirilmesine olanak tanıyarak teknolojinin sınırlarını zorlamaya devam etmektedir.