Geleneksel kalıp imalatı, hassasiyet ve dayanıklılık gerektiren, ancak aynı zamanda yüksek maliyetli, uzun teslim süreleri olan ve karmaşık geometrilerde sınırlamalar getiren bir süreçtir. Diğer yanda ise, tasarımdan üretime geçişi haftalardan saatlere indiren devrim niteliğindeki 3D baskı teknolojisi bulunmaktadır. Peki, bu iki dünyanın en iyi yönlerini birleştirmek mümkün mü? Yani, 3D baskının hızını ve tasarım özgürlüğünü, geleneksel kalıpların inanılmaz dayanıklılığı ile bir araya getirebilir miyiz?

Cevap, malzemenin en temel yapı taşında, yani mikronize karbür tozlarında yatıyor. Mikronize karbürlerin 3D baskı süreçlerine entegre edilmesi, sadece bir iyileştirme değil, enjeksiyon kalıplamadan metal şekillendirmeye kadar tüm sektörler için bir performans devrimi anlamına geliyor.

Bu blog yazısında, mikronize karbür tozlarının 3D baskı kalıplarında nasıl kullanıldığını, bu birleşimin getirdiği inanılmaz avantajları ve kalıpçılık endüstrisinin geleceğini nasıl şekillendirdiğini keşfedeceğiz.

Neden 3D Baskı Kalıplara Karbür Eklenmeli?

Standart 3D baskı malzemeleri (hem polimerler hem de metaller), prototip veya çok düşük adetli üretimler için harika olabilir. Ancak, seri üretimde karşılaşılan yüksek basınç, sıcaklık ve aşındırıcı malzemelerin yarattığı yıpranmaya karşı genellikle yetersiz kalırlar. Mikronize karbür tozları (Tungsten Karbür, Silisyum Karbür gibi) bu denklemi tamamen değiştirir:

- Aşırı Aşınma Direnci: Cam elyaf takviyeli plastikler gibi aşındırıcı malzemelerle çalışıldığında bile kalıbın ömrünü yüzlerce, hatta binlerce kat artırır. Karbürlerin olağanüstü sertliği, kalıp yüzeyinin deforme olmasını ve aşınmasını engeller.

- Geliştirilmiş Termal İletkenlik: Özellikle polimer bazlı 3D baskı kalıplarında, karbür partikülleri malzemenin ısıyı daha hızlı ve homojen bir şekilde dağıtmasını sağlar. Bu, daha kısa çevrim süreleri ve daha kaliteli nihai ürünler demektir.

- Artırılmış Sertlik ve Basma Direnci: Yüksek enjeksiyon basınçları altında kalıbın esnemesini ve deforme olmasını önleyerek, parça boyutlarının tutarlılığını garanti eder.

Uygulama Yöntemleri: Karbür ve 3D Baskının Buluştuğu Noktalar

Mikronize karbürler, 3D baskı kalıplarına temel olarak iki ana yöntemle entegre edilir:

1. Metal 3D Baskı ile Karbür Kompozit Kalıplar (DMLS/SLM)

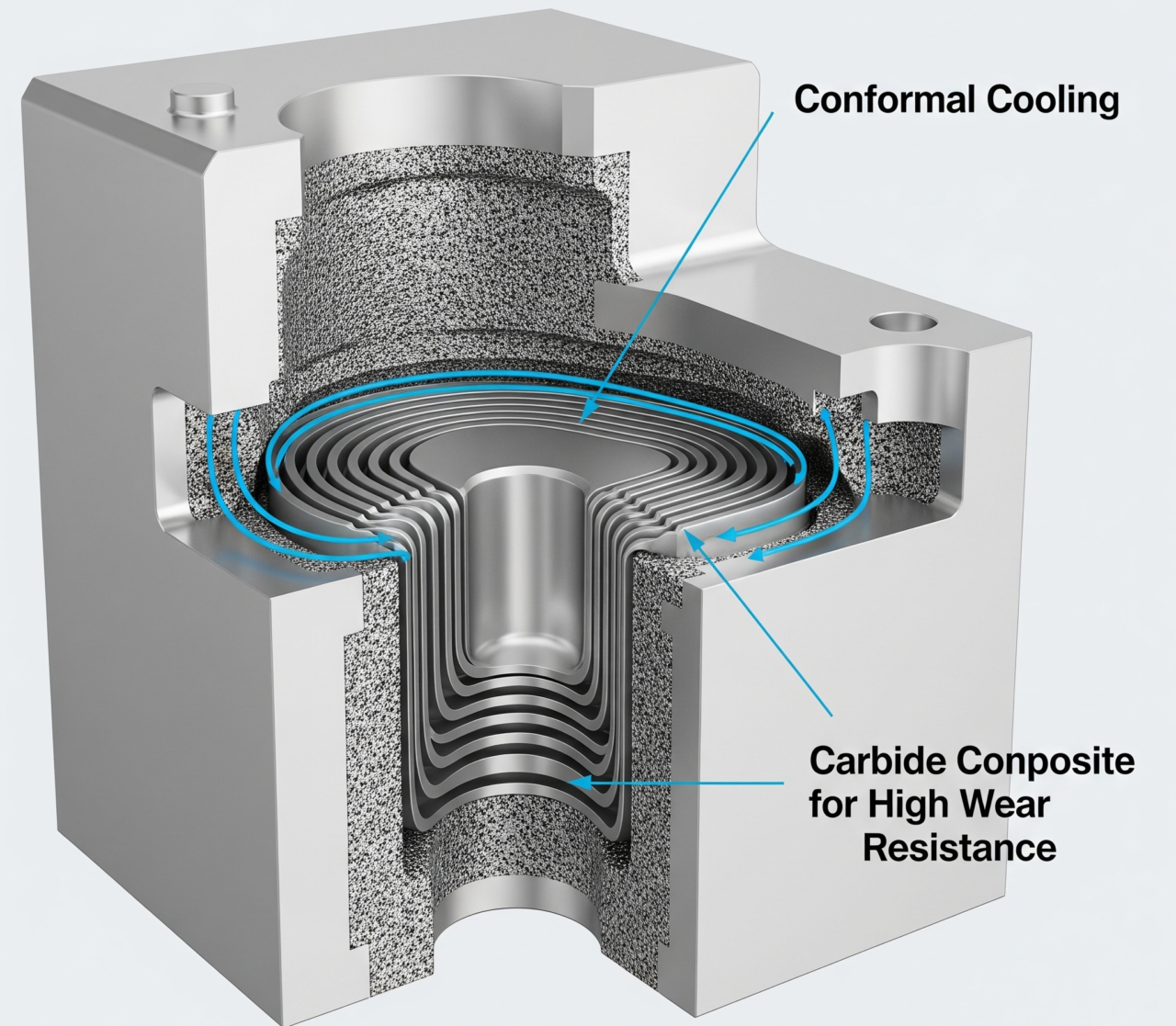

Bu, en yüksek performansı sunan yöntemdir. Proses, metal tozu (örneğin, takım çeliği) ile mikronize tungsten karbür tozunun karıştırılmasıyla başlar. Bu kompozit toz, Doğrudan Metal Lazer Sinterleme (DMLS) veya Seçici Lazer Eritme (SLM) gibi bir 3D yazıcıda katman katman eritilerek doğrudan katı, son derece dayanıklı bir kalıp veya kalıp insert’ü oluşturulur.

- Avantajları:

- Geleneksel Yöntemlerle İmkansız Tasarımlar: Bu teknoloji, kalıbın içinden parçanın kıvrımlarını takip eden “uygun (conformal) soğutma kanalları” oluşturulmasına olanak tanır. Bu kanallar, kalıbın her noktasını eşit ve hızlı bir şekilde soğutarak çevrim sürelerini %30-50 oranında düşürür ve çarpılma gibi üretim hatalarını minimize eder.

- Maksimum Kalıp Ömrü: Elde edilen karbür kompozit yapı, en zorlu seri üretim koşullarına bile dayanabilen, sertleştirilmiş takım çeliklerine eşdeğer veya ondan daha üstün bir aşınma direnci sunar.

2. Polimer 3D Baskı ile Karbür Takviyeli Kalıplar (SLS/FSA)

Bu yöntem, daha çok hızlı prototipleme, köprü kalıplama (bridge tooling) ve düşük-orta hacimli üretimler için kullanılır. Proses, naylon (PA) veya PEEK gibi mühendislik polimer tozlarının, mikronize silisyum karbür gibi sert partiküllerle karıştırılmasını içerir. Bu karışım, Seçici Lazer Sinterleme (SLS) gibi bir yazıcıda sinterlenerek standart plastik kalıplardan çok daha dayanıklı kompozit kalıplar oluşturulur.

- Avantajları:

- Maliyet-Etkin ve Hızlı Çözüm: Metal baskıya göre çok daha hızlı ve ekonomiktir. Birkaç gün içinde dayanıklı bir prototip kalıbı üretmek mümkündür.

- Geliştirilmiş Performans: Karbür dolgusu, standart bir polimer kalıbın dayanabileceği baskı sayısını (cycle count) önemli ölçüde artırır ve termal iletkenliğini iyileştirir.

Sonuç: Kalıpçılıkta Akıllı, Hızlı ve Güçlü Bir Gelecek

Mikronize karbür tozlarının 3D baskı teknolojisiyle birleşimi, bir zamanlar “ya hızlı ya da dayanıklı” olan kalıpçılık ikilemini ortadan kaldırıyor. Artık hem inanılmaz derecede hızlı bir şekilde üretilebilen, hem de en zorlu seri üretim koşullarına dayanabilen kalıplar tasarlamak ve üretmek mümkün.

- Karmaşık soğutma kanalları ile çevrim sürelerini kısaltan,

- Aşırı aşınma direnci ile kalıp ömrünü uzatan,

- Hızlı ve esnek üretim ile pazara çıkış süresini kısaltan bu teknoloji, otomotivden havacılığa, tıbbi cihazlardan tüketici elektroniğine kadar her sektörde üretimin kurallarını yeniden yazıyor. Bu, sadece bir teknolojik ilerleme değil, aynı zamanda daha verimli, daha karlı ve daha yenilikçi bir üretimin kapılarını aralayan bir devrimdir.