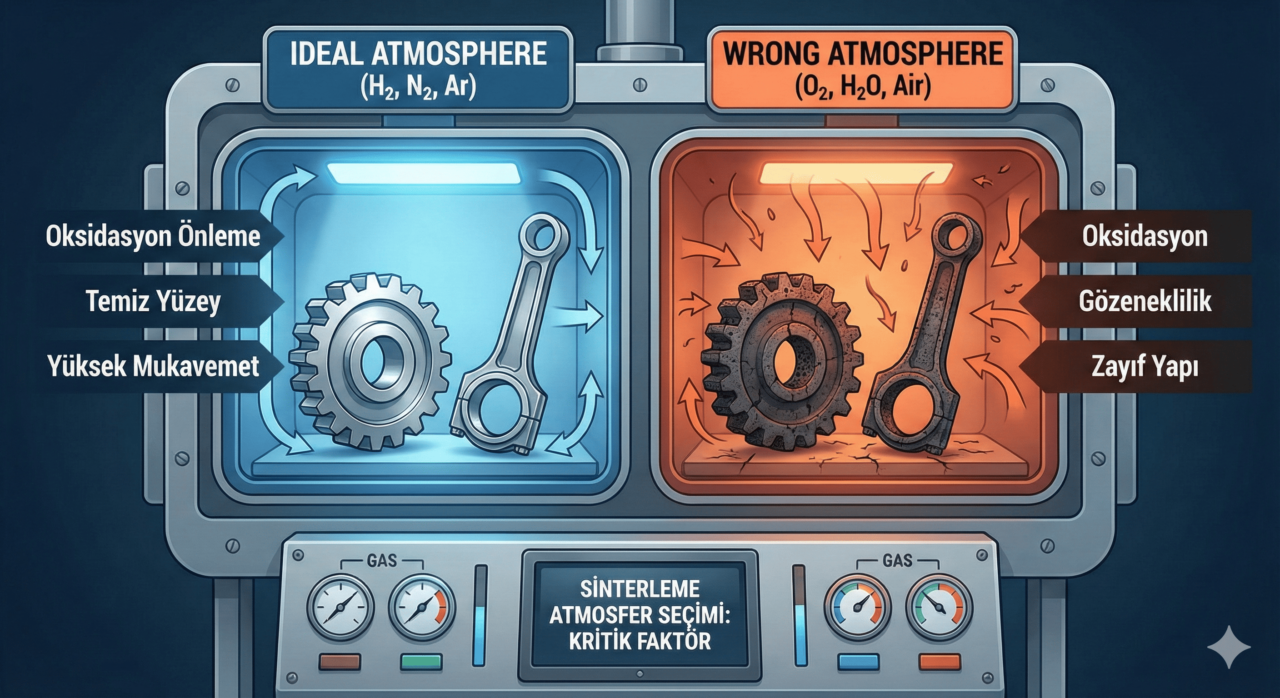

Toz Metalurjisi (PM) ve Metal Enjeksiyon Kalıplama (MIM) süreçlerinde başarı, “3T Kuralı”na bağlıdır: Time (Zaman), Temperature (Sıcaklık) ve Turbulence (Atmosfer Akışı/Türbülans). Pek çok üretici sadece sıcaklığa odaklansa da, parçanın nihai kalitesini ve kimyasal yapısını belirleyen asıl faktör fırının içindeki havadır; yani Sinterleme Atmosferidir.

Metal parçacıklarının atomik difüzyonla birbirine kaynadığı bu süreçte atmosferin üç kritik görevi vardır: Oksidasyonu önlemek, yüzey oksitlerini indirgemek (temizlemek) ve karbon oranını kontrol etmek. Yanlış gaz seçimi, en kaliteli metal tozunu bile kırılgan bir yapıya dönüştürebilir.

1. Atmosfer Türleri ve Kimyasal Etkileri

Sinterleme atmosferleri genel olarak üç kategoriye ayrılır: İndirgeyici (Reducing), İnert (Soy) ve Oksitleyici (Nadir kullanılır). İşte en yaygın kullanılan gazlar ve teknik özellikleri:

A. Hidrojen (H2): En Güçlü Temizleyici

Hidrojen, sinterleme dünyasının en agresif indirgeyici ajanıdır. Metal tozlarının yüzeyindeki oksijen atomlarını çalarak su buharına (H2O) dönüştürür ve fırın bacasından atar.

-

Kullanım Alanı: Paslanmaz çelikler, tungsten karbürler, manyetik malzemeler ve yüksek performanslı alaşımlar.

-

Teknik Avantaj: Yüksek ısı iletkenliği sayesinde parçaların hızlı ısınmasını ve soğumasını sağlar. Ayrıca en temiz yüzeyleri H2 atmosferi verir.

-

Risk: Yanıcı ve patlayıcıdır, fırınlarda ciddi güvenlik önlemleri ve gaz yakma bacaları gerektirir.

B. Azot (N2): Ekonomik ve Güvenli

Azot, genellikle inert (tepkimeye girmeyen) bir gaz olarak kabul edilir. Ancak yüksek sıcaklıklarda (1100°C üzeri) bazı metallerle (örneğin Titanyum, Krom, Molibden) tepkimeye girerek nitrürleşmeye neden olabilir, bu da malzemeyi gevrek yapar.

-

Kullanım Alanı: Demir esaslı basit parçalar, alüminyum.

-

Strateji: Genellikle maliyeti düşürmek için %90 Azot – %10 Hidrojen karışımı şeklinde kullanılır. Bu karışıma endüstride “Forming Gas” denir. Hem güvenli hem de hafif indirgeyici özellik taşır.

C. Ayrışmış Amonyak (Dissociated Ammonia – DA)

Saf hidrojene göre daha ekonomik bir alternatiftir. Amonyak (NH3) özel krakerlerde parçalandığında hacimce %75 Hidrojen ve %25 Azot açığa çıkar.

-

Dikkat: Kalıntı amonyak veya nem, bazı hassas metallerde (pirinç, bakır gibi) stres korozyonuna yol açabilir, bu yüzden çok hassas havacılık parçalarında tercih edilmeyebilir.

D. Vakum: Gazsız Ortam

Vakum, teknik olarak bir gaz değil, ortamdaki gazın boşaltılmasıdır. Ancak reaktif metaller için tek çözüm yoludur.

-

Kullanım Alanı: Titanyum (Ti64), Tantal, Niyobyum ve Süper Alaşımlar.

-

Neden? Bu metaller, çok düşük oksijen seviyelerinde bile oksitlenir ve Hidrojen ile temas ettiklerinde “hidrojen gevrekleşmesi” yaşarlar. Bu yüzden moleküler gazlardan arındırılmış bir vakum ortamı şarttır.

2. Kritik Parametre: Çiy Noktası (Dew Point)

Hangi gazı kullanırsanız kullanın, sinterleme atmosferinin kalitesini belirleyen en önemli metrik Çiy Noktasıdır. Bu değer, gazın içindeki nem miktarını gösterir.

-

Kural: Çiy noktası ne kadar düşükse (negatif değerler), atmosfer o kadar “kuru” ve metal oksitleri temizleme (indirgeme) potansiyeli o kadar yüksektir.

-

Hedef: Paslanmaz çelik (örneğin 316L) gibi oksitlenmeye hassas malzemeler için fırın atmosferinin çiy noktası -40°C ile -60°C arasında olmalıdır. Eğer çiy noktası yüksekse (yani atmosfer nemliyse), parçanın yüzeyinde kararma, mavileşme ve mekanik özellik kaybı yaşanır.

3. Malzemeye Göre Seçim Rehberi

Doğru eşleşme, parça kalitesini ve maliyeti optimize eder:

-

Demir & Karbon Çelikleri: Endotermik Gaz veya Azot-Hidrojen karışımı. (Karbon kontrolü kritiktir, dekarbürizasyonu önlemek gerekir.)

-

Paslanmaz Çelik (316L, 17-4PH): Saf Hidrojen (H2) veya Vakum. (Krom oksitlerin temizlenmesi için çok kuru ve temiz atmosfer şarttır.)

-

Titanyum Alaşımları: Yüksek Vakum veya Saf Argon. (Oksijen, Azot ve Hidrojene karşı toleransı sıfırdır.)

-

Bakır & Bronz: Hidrojen veya Ayrışmış Amonyak. (Parlak yüzey için oksitleri kolayca temizler.)

-

Alüminyum: Saf Azot (N2). (Hidrojen kullanımı alüminyum içinde gözenek/porozite oluşturabilir, bu yüzden kaçınılır.)

4. Geleceğin Trendi: Sinter-Sertleştirme (Sinter-Hardening)

Geleneksel yöntemde parçalar sinterlendikten sonra fırından çıkar ve ayrı bir ısıl işlem fırınına girer. Ancak modern fırın teknolojisi, Hızlı Soğutma (Rapid Cooling) bölgelerine sahiptir.

Fırın atmosferi (genellikle ısı transfer hızı yüksek olan Hidrojen veya Helyum destekli), sinterleme bölgesinin hemen çıkışında yüksek hızda parçaların üzerine üflenir. Bu şok soğutma, malzemenin mikroyapısını değiştirerek (ostenitten martenzite dönüşüm), parçanın fırından “su verilmiş” yani sertleşmiş olarak çıkmasını sağlar. Bu yöntem, üretim süresini kısaltır ve maliyetleri düşürür.

Sonuç

Sinterleme fırını kapalı bir kutu değildir; içerideki gaz karışımı hassas bir kimya laboratuvarı gibi yönetilmelidir. Hidrojenin temizleyici gücü ile Azotun ekonomik yapısı arasında doğru dengeyi kurmak, karbon potansiyelini ayarlamak ve çiy noktasını sürekli izlemek, rekabetçi üretimde firmanızı bir adım öne geçirecektir.