Bir şefin mükemmel bir kek yapmak için ununun, şekerinin ve diğer malzemelerinin özelliklerini bilmesi gerektiği gibi, bir mühendisin de yüksek kaliteli bir metal parça üretebilmek için başlangıç malzemesi olan metal tozunu derinlemesine anlaması gerekir. Toz metalurjisi (TM), metal enjeksiyon kalıplama (MIM) ve eklemeli imalat (3D baskı) gibi modern üretim yöntemlerinin tamamında, nihai ürünün başarısı doğrudan kullanılan tozun kalitesine ve özelliklerine bağlıdır.

Peki, bir metal tozunu “iyi” veya “kötü” yapan nedir? Cevap, onun fiziksel özelliklerinde gizlidir. Bu özelliklerin başında ise her üretim partisinin tutarlılığını ve öngörülebilirliğini sağlayan üç temel karakterizasyon testi gelir: Akış Hızı, Görünen Yoğunluk ve Tapped Yoğunluk.

Toz Karakterizasyonu Neden Bu Kadar Önemli?

Metal tozları sadece küçük metal kürecikleri değildir. Şekilleri, boyut dağılımları ve yüzey pürüzlülükleri, üretim sürecindeki davranışlarını kökten değiştirir. Toz karakterizasyonu;

- Süreç Verimliliğini: Kalıp dolum hızını, eklemeli imalatta katmanların homojen serilmesini ve genel üretim hızını belirler.

- Parça Tutarlılığını: Her bir parçanın aynı yoğunlukta, aynı boyutta ve aynı mekanik özelliklerde olmasını garanti eder.

- Kusurları Önlemeyi: Düşük yoğunluklu bölgeler, çatlaklar veya yüzey kusurları gibi potansiyel hataları daha üretim başlamadan öngörmeyi sağlar.

Kısacası, bu testler toz metalurjisinin kalite kontrol temelidir.

Fiziksel Karakterizasyonun Üç Temel Direği

Gelin bu üç kritik testi ve imalat sürecindeki rollerini daha yakından inceleyelim.

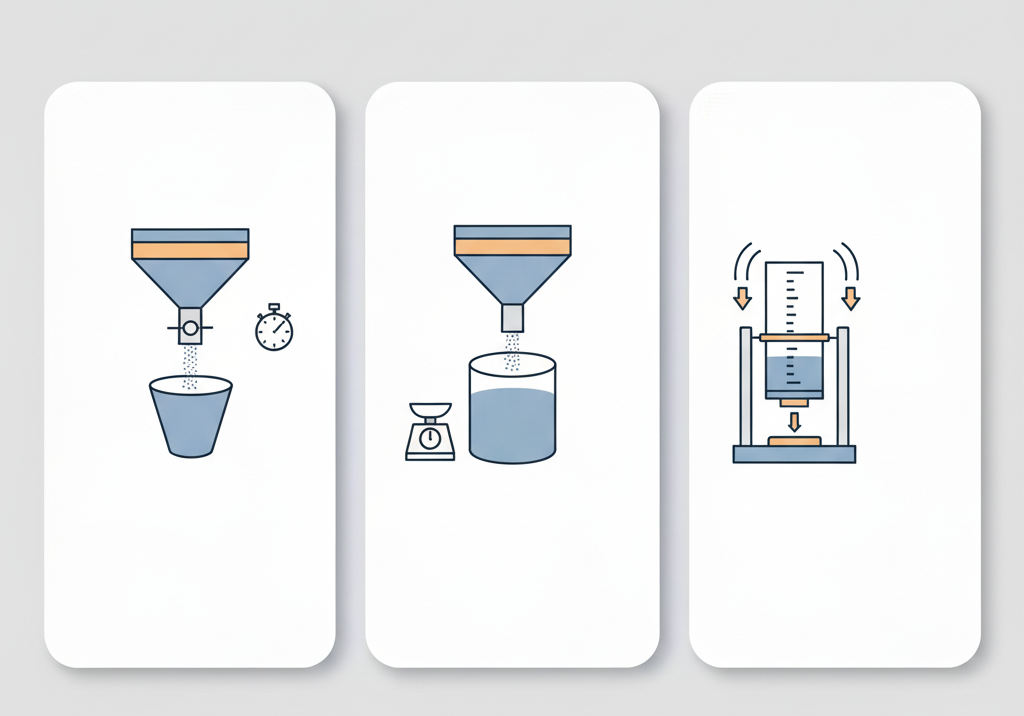

1. Akış Hızı (Flow Rate): Tozun Akışkanlık Kabiliyeti

- Nedir?: Akış hızı, standart bir huni (kalibre edilmiş bir orifis ile) içerisinden belirli bir miktar (genellikle 50 gr) metal tozunun kendi ağırlığı altında ne kadar sürede aktığını ölçen bir parametredir. Genellikle saniye/50 gr olarak ifade edilir.

- Neden Önemlidir?: Toz metalurjisinde presleme işlemi sırasında kalıbın (die) hızlı, homojen ve tamamen dolması kritik öneme sahiptir. Yavaş veya düzensiz akan bir toz, kalıpta boşluklar bırakarak düşük yoğunluklu ve kusurlu “yeşil” (preslenmiş) parçalara neden olur. Benzer şekilde, lazerle ergitme (SLM/DMLS) gibi eklemeli imalat proseslerinde, her katmanın düzgün ve eşit kalınlıkta serilmesi için tozun mükemmel akışkanlığa sahip olması gerekir.

- Nasıl Ölçülür?: Bu test için uluslararası standart haline gelmiş Hall Akışmetresi (Hall Flowmeter) kullanılır (ASTM B213 standardı). 50 gram toz, altı kapalı huniye konulur, kapak açılır ve tozun tamamının akması için geçen süre kronometre ile ölçülür. Çok pürüzlü veya ince taneli bazı tozlar hiç akmayabilir; bu durum da testin bir sonucu olarak “akış yok” şeklinde kaydedilir.

2. Görünen Yoğunluk (Apparent Density): Gevşek Haldeki Hacmi

- Nedir?: Görünen yoğunluk, bir tozun herhangi bir dış titreşim veya basınç uygulanmadan, serbestçe bir hacmi doldurduğundaki kütlesinin hacmine oranıdır (). Toz tanecikleri arasındaki boşlukları da içeren bir yoğunluk değeridir.

- Neden Önemlidir?: Bu değer, belirli bir hacme sahip kalıbı doldurmak için ne kadar toza ihtiyaç duyulacağını belirler. Presleme işleminde, görünen yoğunluk ne kadar yüksekse, presleme sonrası elde edilecek “yeşil yoğunluk” da o kadar yüksek olur ve daha az sıkıştırma gerekir. Düşük görünen yoğunluk, daha fazla boşluk anlamına gelir ve bu da presleme sırasında daha büyük bir hacimsel küçülme demektir.

- Nasıl Ölçülür?: Genellikle Hall Akışmetresi düzeneğinin bir parçası olarak veya bir Scott Volümetresi ile ölçülür (ASTM B212 standardı). Toz, standart bir huniden, bilinen bir hacme sahip (genellikle 25 cm³) bir yoğunluk kabına serbestçe akıtılır. Kap dolduktan sonra, üst yüzey bir spatula ile sıyrılır ve kabın içindeki tozun kütlesi hassas bir şekilde tartılır.

3. Tapped Yoğunluk (Tapped Density): Sıkıştırılmış Haldeki Potansiyeli

- Nedir?: Tapped (veya sarsılmış) yoğunluk, toz içeren bir kabın belirli sayıda ve yükseklikte standart bir mekanik sarsma işlemine tabi tutulduktan sonraki yoğunluğudur. Bu işlem, taneciklerin birbirine yaklaşarak aralarındaki boşlukları azaltmasını ve daha düzenli bir şekilde paketlenmesini sağlar.

- Neden Önemlidir?: Tapped yoğunluk, bir tozun presleme veya titreşim altında ulaşabileceği maksimum paketlenme yoğunluğu hakkında fikir verir. Görünen yoğunluk ile tapped yoğunluk arasındaki fark, tozun ne kadar sıkıştırılabilir olduğunun ve tanecikler arası sürtünmenin bir göstergesidir.

- Nasıl Ölçülür?: Belirli miktarda toz, dereceli bir silindire konulur. Bu silindir, standart bir “tap density” test cihazına yerleştirilir. Cihaz, silindiri belirli bir yükseklikten belirli sayıda (örneğin 100, 500, 1250 kez) tekrar tekrar düşürür. Sarsma işlemi bittikten sonra, toplanan tozun son hacmi silindirden okunur ve tapped yoğunluk hesaplanır.

Verileri Anlamlandırma: Hausner Oranı ve Carr Endeksi

Bu iki yoğunluk değeri tek başına anlamlı olsa da, birlikte kullanıldıklarında tozun akışkanlığı hakkında çok daha değerli bilgiler sunarlar.

- Hausner Oranı (Hausner Ratio): Tapped yoğunluğun görünen yoğunluğa oranıdır.

Bu oranın 1’e yakın olması, tanecikler arası sürtünmenin düşük olduğunu ve tozun çok iyi aktığını gösterir. Oran 1.4’ü aştığında ise akışkanlık zayıf kabul edilir.

- Carr Endeksi (Carr Index): Sıkıştırılabilirliğin yüzdesel bir ifadesidir.

%10’un altındaki değerler mükemmel akışkanlığı, %25’in üzerindeki değerler ise çok zayıf akışkanlığı ifade eder.

Sonuç

Akış hızı, görünen yoğunluk ve tapped yoğunluk, bir metal tozunun kimlik kartı gibidir. Bu üç basit ama güçlü test, üreticilere tozlarının kalıpları nasıl dolduracağını, pres altında nasıl davranacağını ve nihai ürünün ne kadar tutarlı olacağını öngörme imkanı tanır. Başarılı ve tekrarlanabilir bir toz metalurjisi süreci, her zaman bu temel taşları doğru anlamak ve kontrol etmekle başlar.