Toz bazlı üretim teknolojileri olan toz metalurjisi (P/M), metal enjeksiyon kalıplama (MIM) ve katkı imalatı (3D metal baskı) gibi alanlarda başarı, kullanılan metal tozunun kalitesine ve tutarlılığına doğrudan bağlıdır. Tozun saflığı ve parçacık şekli gibi özellikler önemli olsa da, belki de en kritik ve belirleyici parametre Partikül Boyut Dağılımı (PSD)‘dır. Peki, PSD tam olarak nedir ve bir yığın metal tozunun davranışını ve nihai ürünün özelliklerini nasıl bu kadar derinden etkiler?

Partikül Boyut Dağılımı (PSD) Nedir?

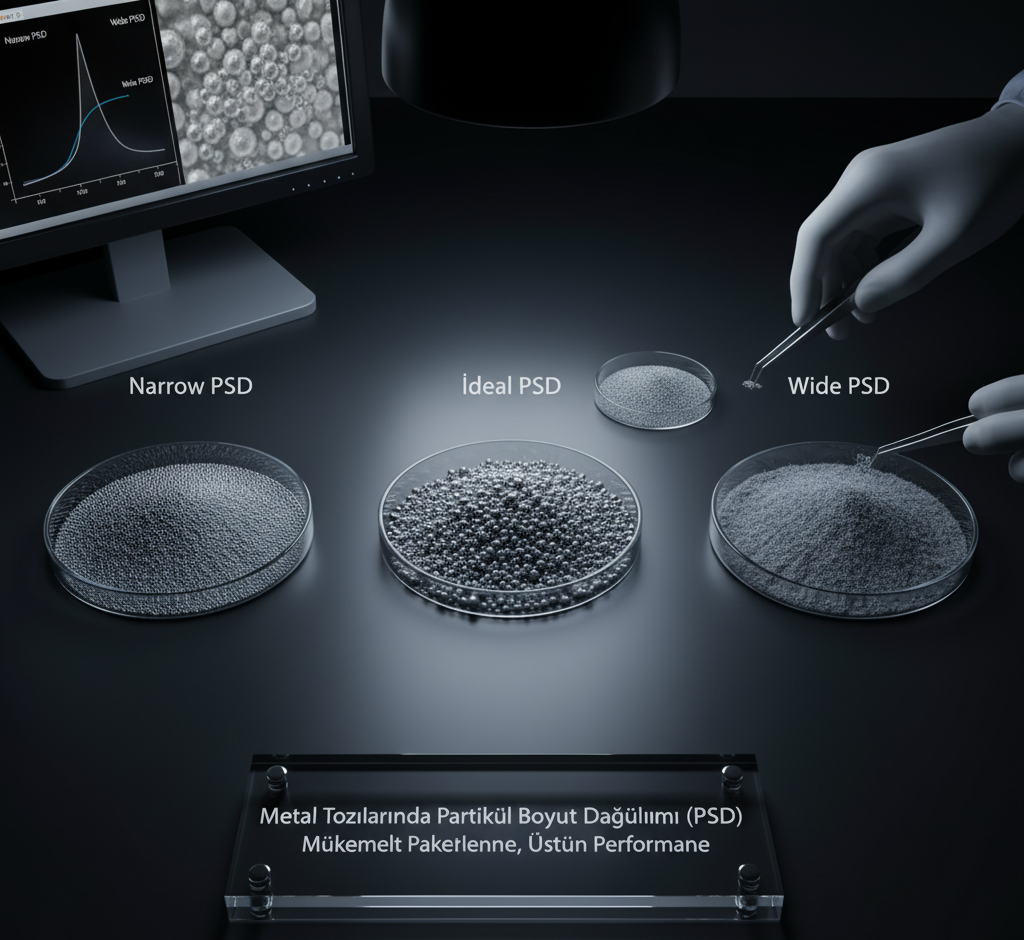

Basitçe ifade etmek gerekirse, Partikül Boyut Dağılımı, bir toz numunesi içindeki farklı boyutlardaki parçacıkların istatistiksel dağılımını ifade eder. Bir metal tozu asla tek bir boyutta taneciklerden oluşmaz; bunun yerine mikron (µm) cinsinden ölçülen çeşitli boyutlarda bir parçacık yelpazesi içerir. PSD, bu yelpazenin bir haritasını sunar: Hangi boyutta parçacıklardan ne kadar (genellikle hacim veya kütle yüzdesi olarak) bulunduğunu gösterir.

Bu dağılım genellikle bir grafik veya histogram ile temsil edilir ve D10, D50 ve D90 gibi kritik metriklerle tanımlanır:

- D10: Parçacıkların %10’unun bu boyuttan daha küçük olduğunu gösterir. Bu değer, aşırı ince tozların (fines) varlığı hakkında bilgi verir.

- D50 (Ortanca Boyut): Parçacıkların yarısının bu değerden küçük, diğer yarısının ise daha büyük olduğu boyuttur. Tozun genel boyut karakteristiğini temsil eder.

- D90: Parçacıkların %90’ının bu boyuttan daha küçük olduğunu belirtir. Bu metrik, en büyük ve kaba parçacıkların (coarse) varlığını gösterir.

Dağılımın genişliği (D90 ile D10 arasındaki fark) da önemlidir. Dar bir PSD, parçacıkların çoğunun birbirine çok yakın boyutlarda olduğunu gösterirken, geniş bir PSD, numunede çok küçükten çok büyüğe kadar geniş bir parçacık yelpazesi olduğunu ifade eder.

PSD Neden Bu Kadar Önemlidir?

Partikül boyut dağılımı, bir tozun hem işlenme sırasındaki davranışını hem de ondan üretilen parçanın nihai özelliklerini doğrudan etkiler.

1. Akışkanlık ve Paketleme Yoğunluğu:

- Akışkanlık: Tozun bir hazneden veya besleyiciden serbestçe ve tutarlı bir şekilde akma yeteneğidir. Çok fazla ince parçacık (düşük D10) içeren tozlar, artan yüzeyler arası sürtünme (van der Waals kuvvetleri) nedeniyle topaklanma eğilimi gösterir ve zayıf akışkanlığa sahip olur. Bu, özellikle katkı imalatında (SLM/EBM) toz yatağına homojen bir katman serilmesini engeller ve kusurlara yol açar.

- Paketleme (Görünür) Yoğunluğu: Geniş bir partikül boyut dağılımı genellikle daha yüksek paketleme yoğunluğu sağlar. Bunun nedeni, küçük parçacıkların daha büyük parçacıklar arasındaki boşlukları doldurarak daha verimli bir yerleşim oluşturmasıdır. Yüksek paketleme yoğunluğu, sinterleme sonrası daha az büzülme ve daha yüksek nihai parça yoğunluğu anlamına gelir.

2. Sıkıştırılabilirlik ve Sinterleme Davranışı:

- Sıkıştırılabilirlik: Geleneksel toz metalurjisinde, tozun bir kalıp içinde preslenerek “yeşil parça” oluşturma yeteneğidir. PSD, parçacıkların birbirine ne kadar iyi kenetlendiğini ve sıkıştığını etkiler.

- Sinterleme: Yüksek sıcaklıkta parçacıkları birleştirme işlemidir. İnce parçacıklar, daha yüksek yüzey alanı/hacim oranları nedeniyle daha düşük sıcaklıklarda ve daha hızlı sinterlenir. Geniş bir dağılım, sinterleme sürecini daha verimli hale getirebilir çünkü ince taneler, büyük taneler arasındaki boşlukları doldurarak difüzyon mesafelerini kısaltır.

3. Nihai Parça Özellikleri:

- Yüzey Pürüzsüzlüğü: Katkı imalatında, kullanılan tozun boyutu nihai parçanın yüzey kalitesini doğrudan etkiler. Daha ince tozlar genellikle daha pürüzsüz yüzeyler üretir.

- Yoğunluk ve Gözeneklilik: Yanlış bir PSD, nihai parçada istenmeyen gözeneklerin (porozite) kalmasına neden olabilir. Bu gözenekler, parçanın mekanik mukavemetini, yorulma direncini ve sızdırmazlığını ciddi şekilde düşürür.

- Boyutsal Hassasiyet: Kontrolsüz bir PSD, sinterleme sırasında beklenenden farklı büzülme oranlarına yol açarak parçanın boyutsal toleranslarını olumsuz etkiler.

PSD Nasıl Ölçülür?

Partikül boyut dağılımını doğru bir şekilde ölçmek için çeşitli teknikler kullanılır:

- Lazer Difraksiyonu (Lazer Kırınımı): En yaygın ve hassas yöntemdir. Toz parçacıklarından geçen bir lazer ışınının saçılma desenini analiz ederek 0.1 ila 3000 µm aralığında hızlı ve tekrarlanabilir sonuçlar verir.

- Elek Analizi: Daha geleneksel bir yöntem olup, farklı göz açıklıklarına sahip bir dizi standart elekten tozu geçirerek kaba parçacıkların (>45 µm) ayrıştırılmasına dayanır.

- Görüntü Analizi (Mikroskopi): Mikroskop görüntüleri üzerinden parçacıkları tek tek analiz ederek hem boyut hem de şekil hakkında detaylı bilgi verir, ancak istatistiksel olarak anlamlı bir sonuç için çok sayıda parçacığın ölçülmesi gerekir.

Sonuç

Partikül Boyut Dağılımı, bir metal tozunun sadece basit bir özelliği değil, adeta onun “parmak izidir”. Bir tozun nasıl akacağını, nasıl paketleneceğini, nasıl işleneceğini ve ondan üretilecek parçanın ne kadar güçlü, yoğun ve hassas olacağını belirleyen temel bir koddur. İster havacılık için kritik bir türbin kanadı, ister medikal bir implant, isterse otomotiv için bir dişli üretiliyor olsun, doğru ve tutarlı bir PSD’ye sahip metal tozu seçmek, üretim sürecinin verimliliği ve nihai ürünün güvenilirliği için mutlak bir zorunluluktur. Bu nedenle, PSD kontrolü ve analizi, modern toz bazlı üretimin kalite güvencesinin temel taşını oluşturur.