Parlatma, temel olarak kontrollü bir aşındırma işlemidir. Bu işlemin gerçekleşebilmesi için tek bir temel kural vardır: Aşındırıcı (parlatıcı toz), parlatılan malzemeden (iş parçası) daha sert olmalıdır. Eğer parlatıcı toz daha yumuşaksa, malzeme yüzeyini aşındırmak yerine kendisi aşınacak ve etkili bir parlatma gerçekleşmeyecektir.

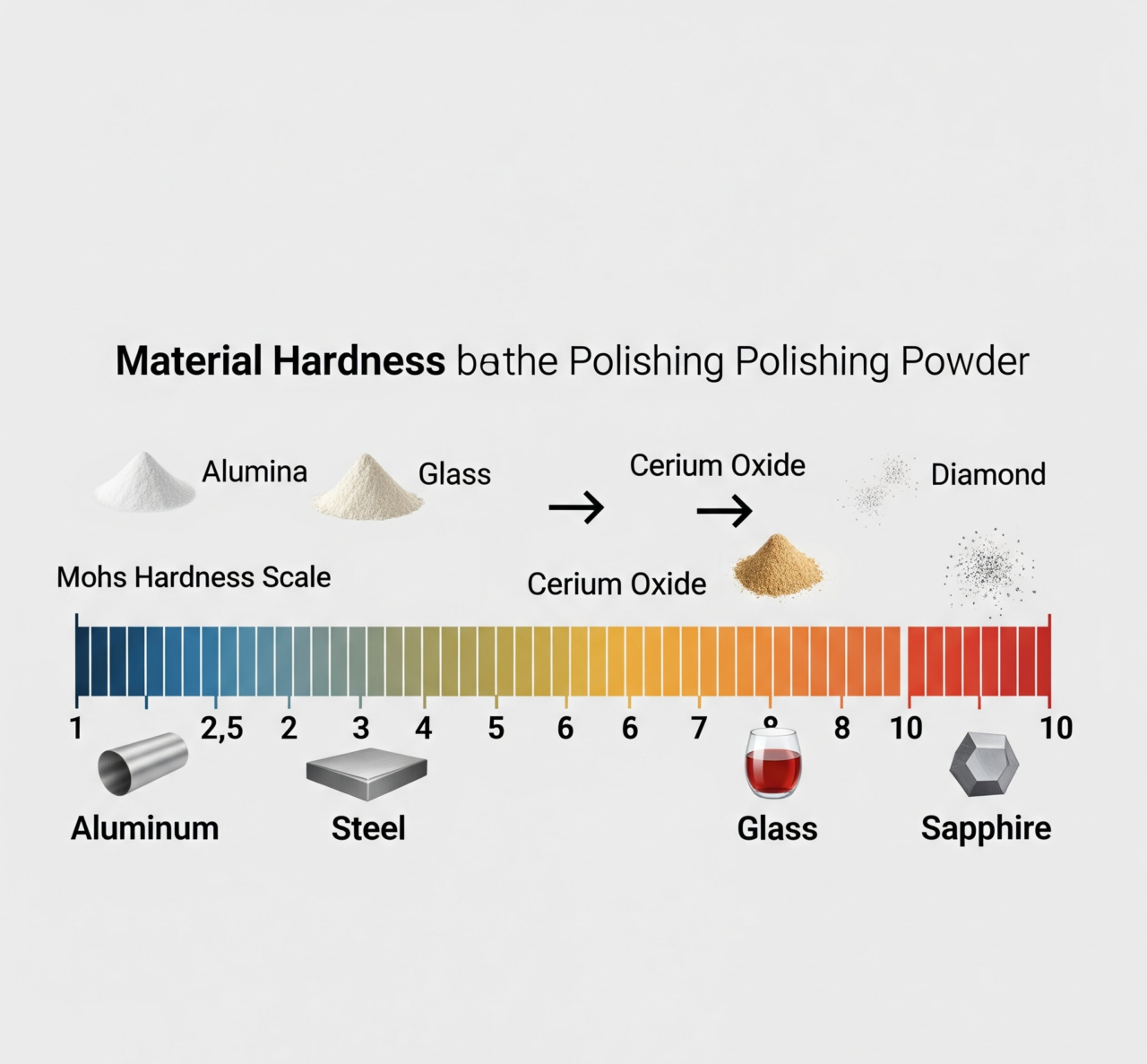

Bu sertlik ilişkisini anlamak için en yaygın kullanılan referanslardan biri, minerallerin çizilme direncini sıralayan Mohs Sertlik Skalası‘dır. 1 (talk) ile 10 (elmas) arasında derecelendirilen bu skala, hem parlatılacak malzemelerin hem de aşındırıcıların göreceli sertliklerini karşılaştırmak için pratik bir başlangıç noktası sunar.

Karşılaştırmalı Mohs Sertlik Skalası (Yaklaşık Değerler)

Bu tablo, neden çelik parlatmak için alüminyum oksit veya elmas gerekirken, cam parlatmak için seryum oksidin yeterli olduğunu açıkça göstermektedir.

Doğru Parlatıcı Tozunu Seçmek İçin Kritik Kriterler

Sertlik temel kural olsa da, doğru seçimi yapmak için dikkate alınması gereken başka önemli faktörler de vardır.

1. Sertlik Farkı (Hardness Differential)

- Kural: Aşındırıcı ile iş parçası arasındaki sertlik farkı ne kadar büyükse, malzeme kaldırma oranı (aşındırma hızı) o kadar yüksek olur.

- Uygulama: Hızlı bir şekilde derin çizikleri gidermek ve kaba parlatma yapmak için, iş parçasından önemli ölçüde daha sert bir aşındırıcı (örneğin, sert çelik için silisyum karbür) seçilir. Ancak, bu durum yüzey altı hasarı riskini artırabilir. Hassas son kat parlatma için ise, iş parçasının sertliğine daha yakın ama yine de daha sert bir aşındırıcı (örneğin, sert çelik için alüminyum oksit) tercih edilir.

2. Partikül Boyutu (Grit)

- Kural: Partikül boyutu ne kadar büyükse (düşük grit numarası), aşındırma o kadar agresif olur. Partikül boyutu ne kadar küçükse (yüksek grit numarası), yüzey o kadar pürüzsüz ve parlak olur.

- Uygulama: Parlatma işlemi genellikle çok adımlı bir süreçtir. İlk olarak, yüzeydeki derin çizikleri gidermek için büyük taneli (örneğin, 15-30 mikron) parlatıcı tozlar kullanılır. Ardından, daha pürüzsüz bir yüzey elde etmek için kademeli olarak daha küçük taneli (örneğin, 9 mikron, 3 mikron, 1 mikron) tozlara geçilir. Ayna parlaklığı için genellikle 1 mikronun altında, hatta nano boyutlu tozlar kullanılır.

3. Partikül Şekli ve Yapısı

- Kural: Keskin ve köşeli partiküller (örneğin, silisyum karbür) daha agresif bir kesme işlemi yaparken, daha bloklu veya yuvarlak partiküller (örneğin, bazı alüminyum oksit türleri) daha pürüzsüz bir finisaj sağlar.

- Uygulama: Kaba parlatma ve hızlı malzeme kaldırma için keskin partiküller, son kat parlatma için ise daha yuvarlak veya kolayca parçalanarak yeni kesme yüzeyleri oluşturan (friable) partiküller tercih edilir.

4. Kimyasal Uyumluluk

- Kural: Parlatıcı toz ve taşıyıcı sıvısı (slurry), parlatılan malzeme ile istenmeyen bir kimyasal reaksiyona girmemelidir.

- Uygulama: Örneğin, cam parlatmada kullanılan seryum oksit, camla kemo-mekanik bir reaksiyona girerek parlatma verimliliğini artırır. Bu, istenen bir reaksiyondur. Ancak, bazı metallerle reaksiyona girebilecek asidik veya alkali bulamaçlar, yüzeyde korozyona veya lekelenmeye neden olabilir.

Malzeme Sınıflarına Göre Parlatıcı Toz Önerileri

- Yumuşak Metaller (Alüminyum, Bakır, Pirinç – Mohs 2.5-3.5):

- Kaba/Orta Parlatma: İnce taneli Alüminyum Oksit.

- Son Kat Parlatma: Çok ince Alüminyum Oksit, Kırmızı Parlatıcı (Red Rouge) veya özel formüle edilmiş metal cilaları.

- Sert Metaller (Sertleştirilmiş Çelik, Paslanmaz Çelik, Titanyum – Mohs 6-8):

- Kaba Parlatma: Silisyum Karbür veya daha agresif Alüminyum Oksit.

- Orta/Son Kat Parlatma: Farklı gritlerde Alüminyum Oksit, son aşamada ise 1-3 mikron aralığında Elmas süspansiyonları.

- Seramikler ve Sert Kristaller (Alümina Seramik, Safir, Tungsten Karbür – Mohs 8.5-9):

- Tek Etkili Çözüm: Bu malzemelerin sertliği nedeniyle, parlatma işlemi neredeyse tamamen farklı grit boyutlarındaki Elmas süspansiyonları ile yapılır. Başka bir aşındırıcının bu malzemeler üzerinde etkili olması çok zordur.

- Cam ve Kuvars (Mohs 5.5-7):

- Ana Parlatıcı: Seryum Oksit, mükemmel sonuçlar veren endüstri standardıdır.

- Kaba Aşındırma: Gerekirse, daha düşük gritli Silisyum Karbür veya Alüminyum Oksit kullanılabilir.

Sonuç: Bilinçli Seçim, Kusursuz Sonuç

Doğru parlatıcı tozunu seçmek, sadece sertlik değerlerini karşılaştırmaktan ibaret değildir. Bu, malzeme bilimi, mekanik ve kimyanın bir birleşimidir. İş parçasının sertliğini bilmek, istenen yüzey kalitesini tanımlamak ve parlatma sürecini çok adımlı bir strateji olarak düşünmek, başarıya giden yolun anahtarıdır. Sertliğin temel kuralını anladıktan sonra, partikül boyutu, şekli ve kimyası gibi diğer kriterleri de dikkate alarak, her malzeme için en uygun parlatıcı tozunu bilinçli bir şekilde seçebilir ve yüzey finisajında tutarlı bir şekilde mükemmel sonuçlar elde edebilirsiniz.