Malzeme biliminde, aşınma direnci genellikle sertlikle doğru orantılıdır. Ancak bir malzeme ne kadar sertse, o kadar kırılgandır (brittle). Elmas dünyanın en sert malzemesidir ama bir çekiç darbesiyle parçalanabilir. İşte bu mühendislik problemini çözen element Kobalt (Co) tozudur.

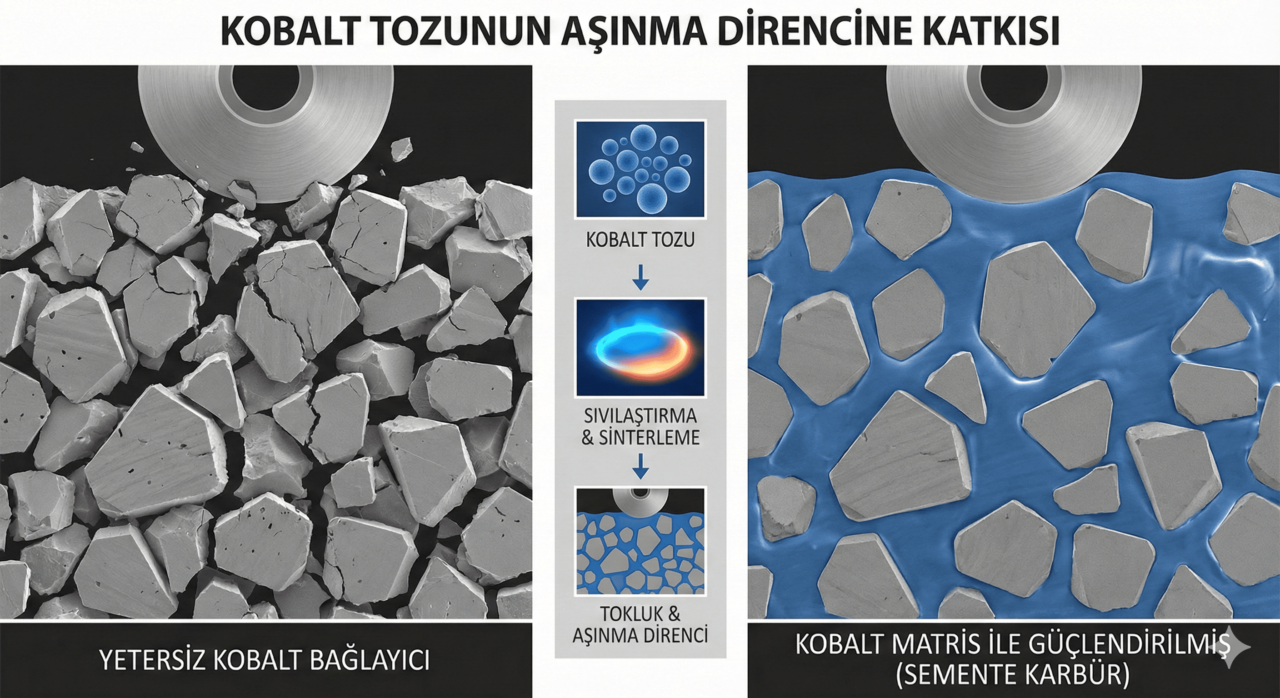

Özellikle Semente Karbür (Cemented Carbide) veya sanayideki adıyla “Elmas Uç” üretiminde Kobalt, seramik kadar sert olan Tungsten Karbür (WC) parçacıklarını bir arada tutan sünek bir matris görevi görür. Bu yazıda, kobalt tozunun mikroskobik düzeyde aşınma direncini nasıl optimize ettiğini inceleyeceğiz.

1. Bağlayıcı Faz Olarak Kobaltın Eşsizliği

Neden Nikel veya Demir değil de Kobalt? Cevap, Sıvı Faz Sinterlemesi (Liquid Phase Sintering) sırasındaki davranışında gizlidir.

-

Mükemmel Islatılabilirlik (Wettability): Kobalt eridiğinde (yaklaşık 1495°C, ancak ötektik noktada daha düşük), Tungsten Karbür taneciklerinin yüzeyini kusursuz bir şekilde kaplar. Sıvı kobalt, WC tanecikleri arasındaki en küçük boşluklara bile nüfuz eder.

-

Çözünürlük Dengesi: Sinterleme sırasında WC’nin bir kısmı sıvı kobalt içinde çözünür ve soğuma sırasında tekrar çökelti (re-precipitation) oluşturur. Bu, karbür taneleri ile metalik bağlayıcı arasında inanılmaz güçlü bir kimyasal bağ oluşturur.

2. Aşınma Mekanizması: Çatlak İlerlemesini Durdurmak

Aşınma direnci sadece yüzeyin sert olması demek değildir; aynı zamanda darbeye karşı dayanıklı olması demektir.

-

Şok Emici Görev: Kesici bir uç metale çarptığında veya bir maden matkabı kayaya vurduğunda oluşan mikro çatlaklar, sert WC tanecikleri boyunca ilerlemeye başlar.

-

Tokluk Bariyeri: Çatlak, yumuşak ve sünek olan Kobalt fazına ulaştığında enerjisini kaybeder ve durur. Kobalt oranı ne kadar iyi optimize edilirse (genellikle %6 ila %15 arası), parça o kadar zor kırılır.

-

Aşınma Tipi: Abrasif (sürtünme) aşınmaya karşı WC taneleri direnirken, darbeli aşınmaya karşı Kobalt matrisi koruma sağlar.

3. Kobalt Bazlı Süperalaşımlar: Stellite ve Ötesi

Kobalt tozu sadece bağlayıcı olarak değil, ana malzeme olarak da aşınma direncinde yıldızlaşır. Özellikle Co-Cr-Mo (Kobalt-Krom-Molibden) alaşımları:

-

Metal-Metale Sürtünme: Motor valfleri veya yapay kalça eklemleri gibi metalin metale sürttüğü ortamlarda, kobalt alaşımları düşük sürtünme katsayısı ve “galling” (sıvanma) direnci sunar.

-

Korozyonlu Aşınma: Yüksek sıcaklık ve asidik ortamlarda bile yüzey bütünlüğünü koruyarak aşınmayı (tribo-korozyon) engeller.

4. Toz Kalitesinin Önemi: İnce Tane, Yüksek Performans

Maksimum aşınma direnci için kullanılan kobalt tozunun özellikleri kritiktir:

-

Ultra-İnce Tozlar (Sub-micron): Karbür taneleri ne kadar küçükse ve kobalt bu taneleri ne kadar homojen sararsa, malzeme o kadar sert olur.

-

FMP (Fisher Sub-Sieve Sizer) Değeri: Kobalt tozunun partikül boyutu dağılımı, sinterleme sırasındaki büzülmeyi (shrinkage) ve nihai yoğunluğu doğrudan etkiler. Safsızlıklardan (özellikle Sülfür ve Karbon dengesizliği) arındırılmış tozlar, “gözeneksiz” bir yapı için şarttır.

Sonuç: Keskinliğin Arkasındaki Güç

Bir CNC tezgahında çeliği tereyağı gibi kesen o “sarı uçların” veya yerin kilometrelerce altına inen sondaj uçlarının sırrı, gri renkli ince bir tozda saklıdır. Kobalt tozu, seramiğin sertliğini metalin tokluğu ile birleştirerek, modern sanayinin en zorlu aşınma problemlerini çözer.

Üretim süreçlerinizde takım ömrünü artırmak istiyorsanız, odaklanmanız gereken yer karbür oranı kadar, kullanılan kobalt tozunun kalitesi ve dağılım homojenliğidir.