Kesici Takımlar İçin En İyi Malzemeler: Tungsten Karbür ve Kobalt Bağlayıcılar

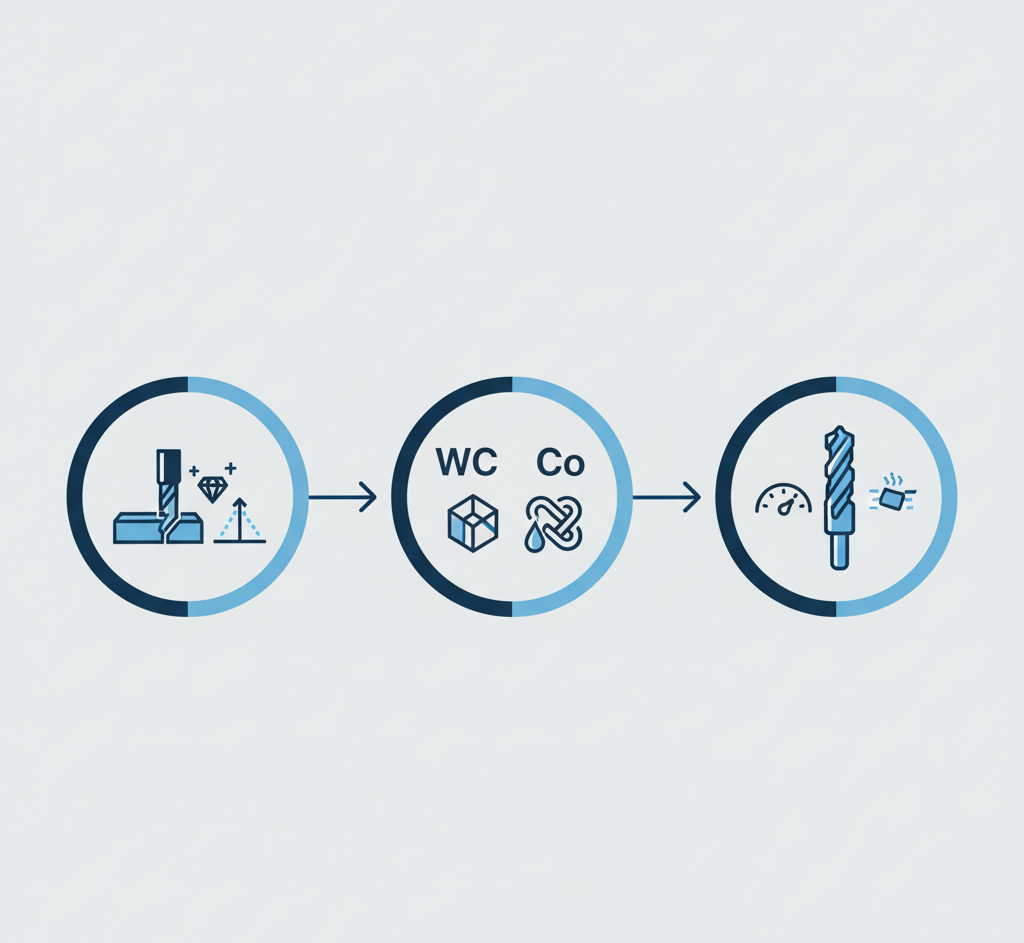

Modern imalat endüstrisi, hız, hassasiyet ve verimlilik üzerine kuruludur. Sertleştirilmiş çeliklerden süper alaşımlara, kompozitlerden egzotik metallere kadar çok çeşitli malzemeleri işlemek, kesici takımların sınırlarını zorlayan bir görevdir. Bu zorlu arenada, bir malzeme kombinasyonu onlarca yıldır zirvedeki yerini koruyor: Tungsten Karbür ve Kobalt Bağlayıcılar.

Genellikle “Semente Karbür” veya basitçe “Karbür” olarak bilinen bu kompozit malzeme, kesici takımlar dünyasında bir devrim yaratmıştır. Peki, bu iki malzemenin birleşimi onu nasıl bu kadar vazgeçilmez kılıyor? Bu yazıda, tungsten karbürün ezici sertliğinin ve kobalt bağlayıcının kritik tokluğunun ardındaki bilimi ve bu ikilinin modern metal işlemeyi nasıl şekillendirdiğini derinlemesine inceleyeceğiz.

Birinci Oyuncu: Tungsten Karbür (WC) – Sertliğin Zirvesi

Tungsten Karbür (kimyasal formülü WC), tungsten ve karbon atomlarının birleşimiyle oluşan seramik benzeri bir bileşiktir. Onu kesici takımlar için bu kadar arzu edilen kılan temel özelliği, olağanüstü sertliğidir.

- Elmasa Yakın Sertlik: Mohs sertlik ölçeğinde 9-9.5 arasında bir değere sahip olan tungsten karbür, elmastan sonra bilinen en sert malzemelerden biridir. Bu, en sert metalleri bile kolayca kesebileceği, delebileceği veya şekillendirebileceği anlamına gelir.

- Yüksek Aşınma Direnci: Bu aşırı sertlik, malzemenin sürtünmeye ve malzeme kaybına karşı inanılmaz derecede dirençli olmasını sağlar. Bu sayede karbür takımlar, yüksek hız çeliği (HSS) gibi geleneksel malzemelere göre çok daha uzun süre keskin kalır ve daha uzun ömürlüdür.

- Yüksek Sıcaklık Dayanımı: Tungsten karbür, kesme işlemi sırasında oluşan yüksek sıcaklıklarda bile sertliğini korur.

Ancak bu etkileyici sertliğin bir bedeli vardır: Kırılganlık. Saf, bağlayıcısız bir tungsten karbür parça, bir seramik gibi kırılgandır ve metal işlemenin doğasında bulunan darbe ve titreşimlere dayanamaz, kolayca çatlar veya kırılır. İşte bu noktada ikinci kahramanımız sahneye çıkar.

İkinci Oyuncu: Kobalt (Co) Bağlayıcı – Tokluğun Garantisi

Eğer tungsten karbür kesme işini yapan “bıçak” ise, kobalt da o bıçağı bir arada tutan ve kırılmasını önleyen “sap” gibidir. Kobalt, kompozit malzemenin içinde bir bağlayıcı veya metal matris görevi görür.

- Tokluk (Fracture Toughness) Sağlar: Kobalt, sert WC taneciklerini bir arada tutan metalik bir “çimento” işlevi görür. Kesme sırasında oluşan darbe enerjisini emer ve malzemenin çatlak ilerlemesine karşı direnç göstermesini sağlar. Bu özelliğe tokluk denir ve bir kesici takımın katastrofik bir şekilde kırılmasını önler.

- Sinterleme Sürecinin Anahtarı: Tungsten karbür-kobalt kompozitleri, toz metalurjisi yöntemiyle üretilir. Bu süreçte, WC ve Co tozları karıştırılır, preslenir ve ardından yüksek sıcaklıkta (kobaltın erime noktasının üzerinde) bir fırında sinterlenir. Sinterleme sırasında eriyen kobalt, WC taneciklerini tamamen sarar ve soğuduğunda son derece yoğun ve sağlam bir yapı oluşturur.

Mükemmel Denge: Kobalt Yüzdesi Performansı Nasıl Etkiler?

Tungsten karbür takımların dehası, özelliklerinin ayarlanabilir olmasında yatar. Bir takımın performansı, büyük ölçüde içerdiği kobalt yüzdesine bağlıdır. Bu, sertlik ve tokluk arasında temel bir ödünleşim (trade-off) yaratır:

1. Düşük Kobalt Oranı (%3 – %6 Co)

- Özellikler: Daha az bağlayıcı, daha yoğun WC tanecikleri anlamına gelir. Bu da maksimum sertlik, rijitlik ve aşınma direnci sağlar.

- Dezavantaj: Tokluk düşüktür, yani takım daha kırılgandır.

- Uygulamalar: Dökme demir, seramik gibi aşındırıcı malzemelerin pürüzsüz ve kesintisiz işlendiği hassas son paso (finishing) operasyonları için idealdir.

2. Orta Kobalt Oranı (%6 – %10 Co)

- Özellikler: Sertlik ve tokluk arasında mükemmel bir denge sunar. Pazardaki en yaygın kaliteler bu aralıktadır.

- Uygulamalar: Çelik, paslanmaz çelik ve diğer genel amaçlı malzemelerin işlendiği tornalama ve frezeleme gibi çok çeşitli operasyonlar için kullanılır. Endüstrinin “çalışkan beygiri” olarak kabul edilir.

3. Yüksek Kobalt Oranı (%10 – %20+ Co)

- Özellikler: Daha yüksek bağlayıcı oranı, takıma maksimum tokluk ve darbe direnci kazandırır.

- Dezavantaj: Sertlik ve aşınma direnci azalır.

- Uygulamalar: Titreşimin yüksek olduğu kaba talaş kaldırma (roughing) operasyonları, kesintili kesme (örneğin, frezelemede) ve paslanmaz çelik, Inconel gibi işlenmesi zor, “yapışkan” malzemeler için tercih edilir.

Sonuç

Tungsten karbür ve kobaltın birlikteliği, malzeme biliminin en başarılı ortaklıklarından biridir. Biri olmadan diğeri eksik kalır; tungsten karbür keskinliği ve dayanıklılığı sağlarken, kobalt bu güce esneklik ve direnç katar. Üreticilerin, kobalt yüzdesini ve tungsten karbür tane boyutunu hassas bir şekilde ayarlayarak neredeyse her türlü işleme uygulaması için optimize edilmiş bir kesici takım yaratabilmesi, bu kompozit malzemeyi modern imalatın vazgeçilmez bir parçası haline getirmiştir. Bir sonraki sefer bir CNC makinesinin metali zahmetsizce şekillendirdiğini gördüğünüzde, bu başarının arkasındaki sertlik ve tokluğun mükemmel dansını hatırlayın.