Endüstriyel üretimden hassas yüzey işlemlerine kadar geniş bir yelpazede kullanılan karbür tozları, sertlikleri ve dayanıklılıkları ile bilinirler. Ancak bir karbür tozunun aşındırma performansını belirleyen tek etken sadece sertliği değildir. Genellikle göz ardı edilen fakat en az sertlik kadar kritik bir faktör daha vardır: partikül şekli. Tanelerin geometrisi, bir malzemenin yüzeyini nasıl işleyeceğini, ne kadar hızlı malzeme kaldıracağını ve sonuçta nasıl bir yüzey kalitesi elde edileceğini temelden etkiler. Peki, köşeli bir partikül ile yuvarlak bir partikül arasındaki fark, aşındırma performansını nasıl bu kadar dramatik bir şekilde değiştirebilir?

Bu detaylı blog yazısında, karbür tozlarında partikül şeklinin aşındırma performansı üzerindeki derin etkisini, bilimsel mekanizmalarını ve pratik uygulamalardaki önemini keşfedeceğiz.

Aşındırmanın Temel Mekanizması: Kesmek mi, Sürtmek mi?

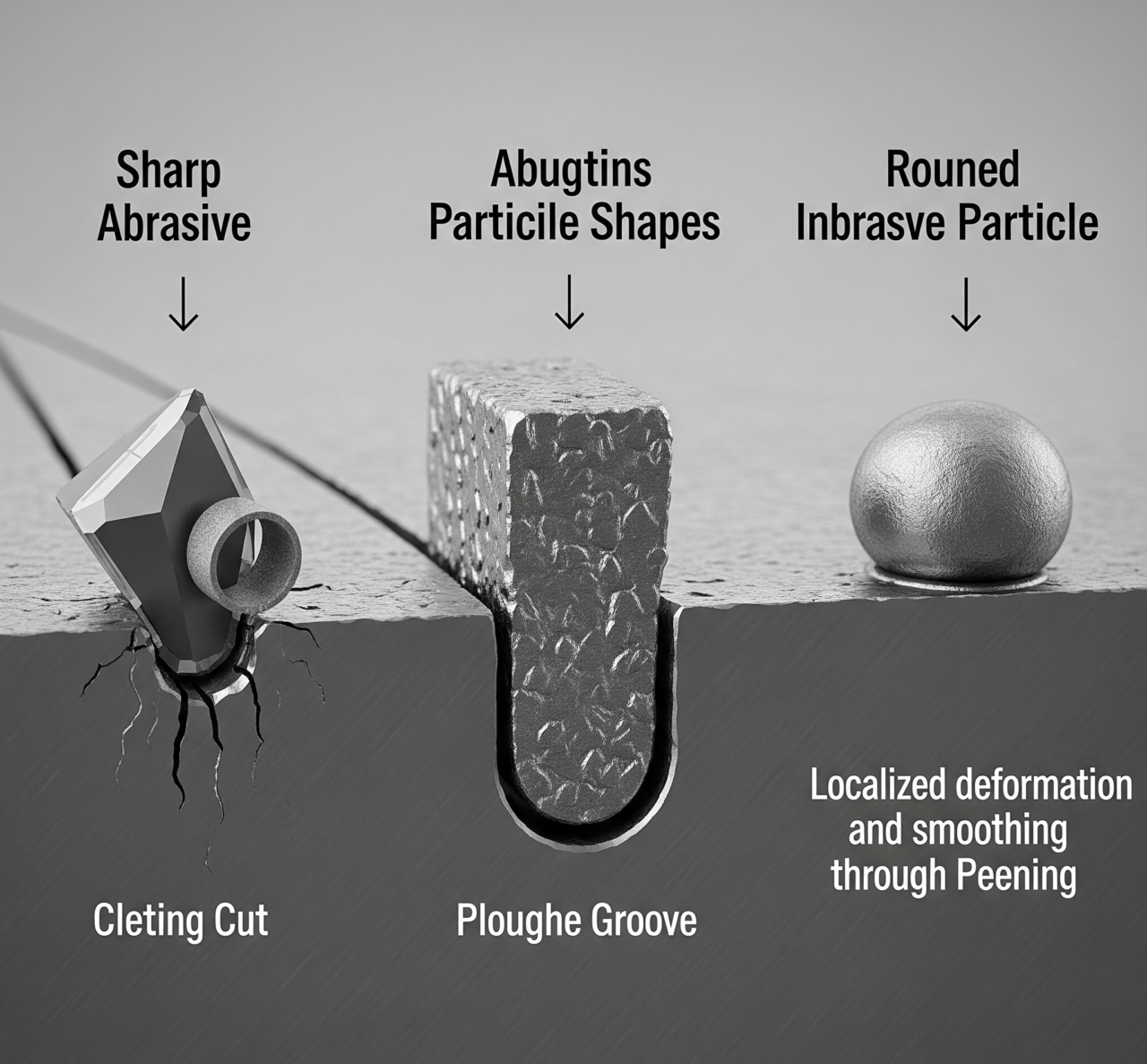

Bir aşındırma işleminin verimliliği, temel olarak partikülün hedef yüzeyle nasıl etkileşime girdiğine bağlıdır. İşte burada partikül şekli devreye girer. Temelde iki ana etkileşim mekanizması vardır: mikro-kesme ve sürtünme/ezme.

- Köşeli (Angular) ve Keskin Partiküller: Mikro-Kesiciler Silisyum Karbür (SiC) veya Bor Karbür (B4C) gibi karbür tozları, kristal yapıları gereği doğal olarak keskin kenarlara ve köşelere sahip olma eğilimindedir. Bu köşeli yapı, her bir taneciği binlerce mikroskobik kesici takıma dönüştürür.

Etki Mekanizması: Bu keskin kenarlar, uygulanan basıncı çok küçük bir alana yoğunlaştırır. Bu sayede partikül, yüzeye adeta bir bıçak gibi etki ederek “mikro-kesme” (micro-cutting) işlemi yapar. Yüzeyi sürtmek veya ezmek yerine, küçük talaşlar kaldırarak malzemeyi hassas ve verimli bir şekilde uzaklaştırır. Bu mekanizma, daha agresif ve hızlı bir aşındırma süreci sağlar. Özellikle kumlama, hızlı yüzey temizliği ve malzeme kaldırma (stock removal) gibi uygulamalarda bu tip partiküller tercih edilir.

- Yuvarlak (Rounded) ve Küresel Partiküller: Yüzey İşleyiciler Bazı üretim prosesleri veya özel uygulamalar için karbür partikülleri daha yuvarlak veya küresel bir morfolojiye sahip olabilir. Bu partiküllerin aşındırma mekanizması, köşeli muadillerinden oldukça farklıdır.

Etki Mekanizması: Yuvarlak partiküller, keskin kenarlara sahip olmadıkları için basıncı daha geniş bir alana yayarlar. Bu nedenle mikro-kesme yapamazlar. Bunun yerine, yüzeyde sürtünme, ezme ve “sıyırma” (ploughing) etkisi yaratırlar. Malzemeyi keserek kaldırmak yerine, yüzeyi deforme ederek ve pürüzleri ezerek çalışırlar. Bu, daha az agresif bir işlemdir ve genellikle daha pürüzsüz bir yüzey kalitesi sunar. Bilyalı dövme (peening) gibi yüzeyin sıkıştırılarak mukavemetinin artırıldığı veya hassas parlatma (lapping) gibi uygulamalarda yuvarlak partiküllerin kullanımı daha uygundur.

- Bloklu (Blocky) Partiküller: Dayanıklılık ve Ömür Bloklu veya yarı köşeli partiküller, keskin ve yuvarlak morfolojiler arasında bir denge sunar. Keskin köşelere sahip olsalar da genel yapıları daha küt ve dayanıklıdır. Bu, onlara daha uzun bir çalışma ömrü kazandırır. Agresif kesme ve dayanıklılık arasında bir denge gerektiğinde ideal bir seçenektirler.

Partikül Şeklinin Performansa Etkileri: Bir Bakışta

Kendiliğinden Bilenme (Friability): Silisyum Karbürün Gizli Silahı

Partikül şekliyle yakından ilişkili bir diğer önemli kavram ise “friability” yani gevreklik veya kendiliğinden bilenme yeteneğidir. Silisyum Karbür (SiC), bu özelliği ile öne çıkar. Aşındırma işlemi sırasında baskı altında çalışan SiC tanecikleri, körelmeye başladıklarında kontrollü bir şekilde kırılarak yeni, keskin kenarlar ve köşeler oluştururlar. Bu, aşındırıcının performansını sürekli olarak yenilemesini sağlar ve kesme verimliliğinin işlem boyunca yüksek kalmasına olanak tanır. Partikülün bu dinamik şekil değiştirme yeteneği, onu özellikle sert malzemelerin işlenmesinde son derece etkili kılar.

Sonuç: Doğru Uygulama İçin Doğru Şekli Seçmek

Görüldüğü gibi, karbür tozlarının dünyasında “tek bir şekil her işe uymaz”. Bir aşındırma operasyonunun başarısı, sadece doğru karbür malzemesini ve tane boyutunu seçmekle kalmaz, aynı zamanda uygulamanın gereksinimlerine en uygun partikül şeklini belirlemekten geçer.

- Hız ve agresiflik arıyorsanız, köşeli ve keskin partiküller sizin için doğru seçimdir.

- Hassas yüzey kalitesi ve pürüzsüzlük önceliğiniz ise, yuvarlak partiküller daha iyi sonuçlar verecektir.

- Dayanıklılık ve uzun ömür ile kabul edilebilir bir kesme hızı arasında denge kurmak istiyorsanız, bloklu partiküller idealdir.

Sonuç olarak, karbür tozunun mikroskobik geometrisi, makro düzeyde elde edeceğiniz sonuçları doğrudan belirler. Bu nedenle, bir sonraki projenizde aşındırıcı seçimi yaparken, malzemenin sertliğinin ötesine bakın ve partikül şeklinin projenizin başarısı için oynayacağı kritik rolü göz önünde bulundurun.