Yüksek hassasiyet gerektiren birçok endüstride (optik, metal işleme, yarı iletken, medikal vb.), bir malzemenin yüzey kalitesi, nihai ürünün performansı ve işlevselliği açısından kritik bir öneme sahiptir. Parlatma işlemi, bu yüzeylerin mikroskobik düzeyde düzeltilmesi ve istenilen pürüzsüzlüğe (düşük Ra değeri) ulaştırılması sürecidir. Bu süreçte kullanılan aşındırıcı tozların özellikleri, elde edilecek yüzey kalitesini doğrudan etkiler. Özellikle sertlikleri ve aşındırma güçleriyle bilinen karbür tozlarında (tungsten karbür, silisyum karbür, bor karbür gibi) partikül boyutu, parlatma işleminin başarısında hayati bir rol oynar.

Bu blog yazısında, karbür tozlarında partikül boyutunun parlatma kalitesine olan karmaşık etkilerini derinlemesine inceleyeceğiz. Farklı partikül boyutlarının malzeme kaldırma hızı, yüzey pürüzlülüğü, alt yüzey hasarı ve genel parlatma verimliliği üzerindeki etkilerini detaylı bir şekilde ele alacağız.

Temel Prensip: Büyük Taneler Kaba, Küçük Taneler İnce İşler

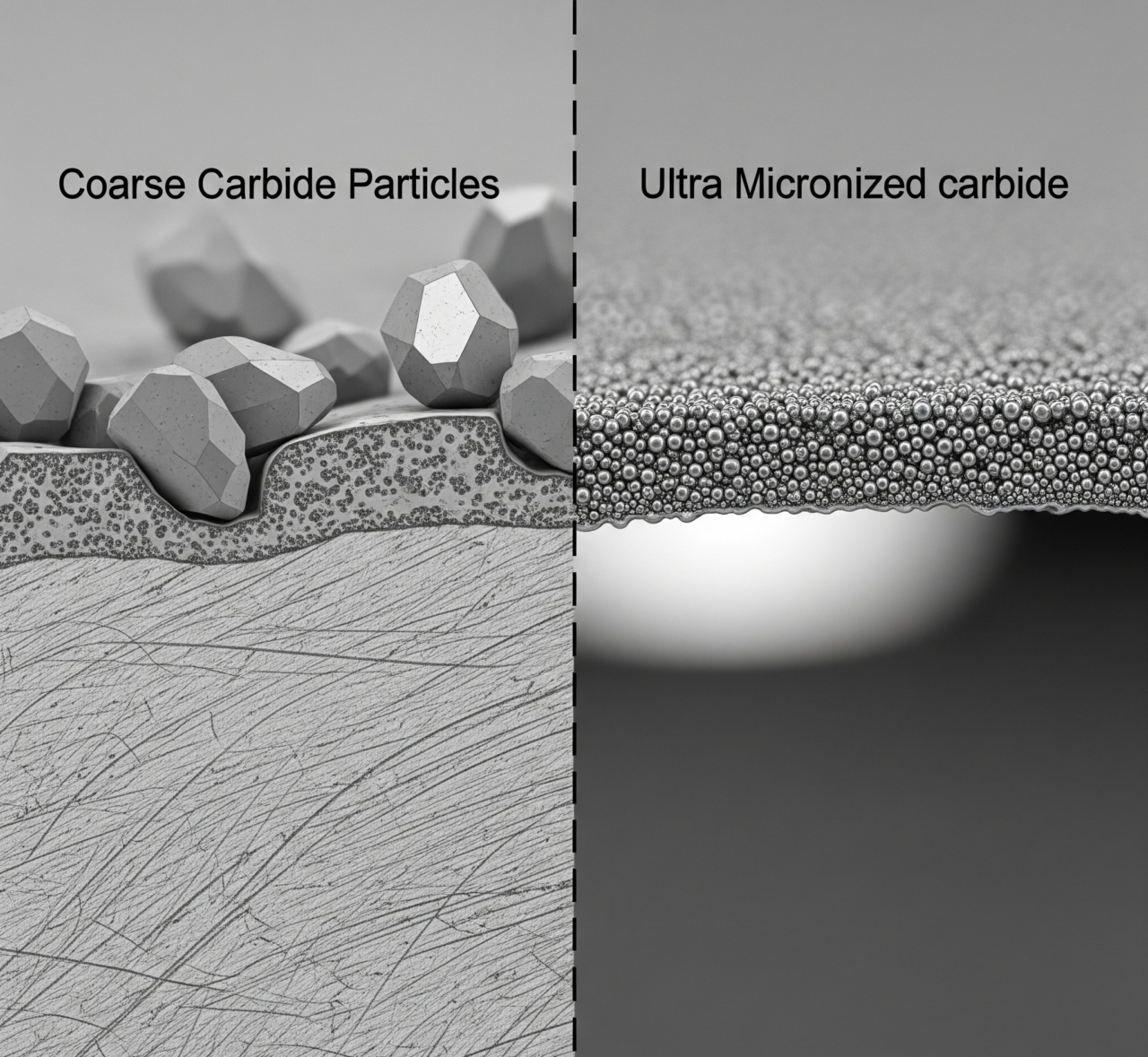

Parlatma sürecinde kullanılan aşındırıcı partiküllerin boyutu ile elde edilen yüzey kalitesi arasında temel bir ilişki vardır:

- Büyük Partikül Boyutları: Daha büyük karbür tozları, yüzeye daha fazla baskı uygulayarak daha derin ve geniş çizikler oluşturur. Bu durum, malzeme kaldırma hızının yüksek olmasını sağlar, yani yüzeyden daha kısa sürede daha fazla malzeme uzaklaştırılır. Bu nedenle, büyük partikül boyutları genellikle yüzeydeki büyük pürüzleri gidermek ve istenilen forma yaklaştırmak için kullanılan kaba parlatma veya lepleme aşamalarında tercih edilir.

- Küçük Partikül Boyutları: Daha küçük karbür tozları ise yüzeye daha nazik bir etki yapar ve daha sığ, ince çizikler oluşturur. Bu, yüzey pürüzlülüğünü önemli ölçüde azaltır ve daha parlak, pürüzsüz bir yüzey elde edilmesini sağlar. Bu nedenle, küçük partikül boyutları genellikle yüzeyi son haline getirmek ve ayna parlaklığına ulaştırmak için kullanılan ince parlatma veya polisaj aşamalarında kullanılır.

Karbür Tozlarında Partikül Boyutunun Parlatma Kalitesine Etkileri

Farklı partikül boyutlarının parlatma kalitesine olan etkilerini daha detaylı inceleyelim:

1. Malzeme Kaldırma Hızı (MRR – Material Removal Rate)

Daha büyük karbür partikülleri, yüzeyle temas ettiklerinde daha yüksek birim alana düşen kuvvet uygularlar. Bu da malzemenin daha hızlı ve daha verimli bir şekilde kaldırılmasını sağlar. Bu nedenle, yüzeydeki büyük kusurların ve pürüzlerin hızlı bir şekilde giderilmesi gereken durumlarda, daha büyük boyutlu karbür tozları tercih edilir. Ancak, yüksek malzeme kaldırma hızı beraberinde daha derin çizikler ve daha kaba bir yüzey bitişi getirebilir.

2. Yüzey Pürüzlülüğü (Ra – Average Roughness)

Parlatma kalitesinin en önemli göstergelerinden biri olan yüzey pürüzlülüğü (Ra), yüzeydeki mikro ölçekli tepe ve vadilerin ortalama yüksekliğidir. Daha küçük karbür partikülleri, yüzeyde daha sığ ve daha az belirgin çizikler oluşturarak yüzey pürüzlülüğünü önemli ölçüde azaltır. İstenilen ayna parlaklığında ve ultra pürüzsüz yüzeylerin elde edilmesi için nanometre veya mikron altı boyutlardaki karbür tozları kullanılır.

3. Alt Yüzey Hasarı (SSD – Sub-Surface Damage)

Büyük karbür partikülleriyle yapılan agresif parlatma işlemleri, yüzeyin altında mikro çatlaklar ve gerilmeler gibi alt yüzey hasarlarına neden olabilir. Bu hasarlar, nihai ürünün mekanik dayanımını ve ömrünü olumsuz etkileyebilir. Daha küçük ve kontrollü partikül boyutlarıyla yapılan ince parlatma işlemleri ise alt yüzey hasarı riskini minimize eder.

4. Parlatma Verimliliği ve Süresi

Partikül boyutunun seçimi, parlatma işleminin genel verimliliğini ve süresini de etkiler. Yüzeydeki büyük pürüzleri gidermek için çok küçük partiküllerin kullanılması, hedefe ulaşmak için gereğinden fazla zaman ve enerji harcanmasına neden olabilir. Benzer şekilde, ince bir yüzey elde etmek için çok büyük partiküllerin kullanılması ise istenilen pürüzsüzlüğe ulaşılamamasına yol açabilir. Bu nedenle, parlatılacak malzemenin özelliklerine ve istenilen yüzey kalitesine uygun optimum partikül boyutunun seçilmesi kritik öneme sahiptir. Genellikle, parlatma süreçleri, yüzeyi aşamalı olarak iyileştirmek için farklı partikül boyutlarına sahip karbür tozlarının kullanıldığı çok adımlı işlemlerden oluşur.

5. Uygulama Örnekleri

- Optik Endüstrisi: Lensler ve aynaların ultra pürüzsüz yüzeyleri için nanometre boyutlarında tungsten karbür tozları kullanılır.

- Metal İşleme: Sertleştirilmiş çelik ve karbür kalıpların hassas parlatılması için mikron altı ve birkaç mikron boyutunda karbür tozları tercih edilir.

- Yarı İletken Endüstrisi: Silikon wafer’ların yüzeylerinin atomik düzeyde düzeltilmesi için çok ince silisyum karbür slurry’leri kullanılır.

Optimum Partikül Boyutunu Seçmek: Dikkat Edilmesi Gerekenler

Parlatma sürecinde en uygun karbür partikül boyutunu seçerken aşağıdaki faktörler göz önünde bulundurulmalıdır:

- Parlatılacak Malzemenin Sertliği: Daha sert malzemeler genellikle daha sert ve keskin aşındırıcılar gerektirir.

- İstenilen Yüzey Kalitesi (Ra değeri): Daha düşük Ra değerleri için daha küçük partikül boyutları gereklidir.

- Malzeme Kaldırma Gereksinimi: Yüzeydeki pürüzlerin büyüklüğüne göre uygun başlangıç partikül boyutu seçilmelidir.

- İşlem Süresi ve Maliyet Kısıtlamaları: Farklı partikül boyutları farklı işlem süreleri ve maliyetler gerektirebilir.

Yapay Zeka (AI) ile Partikül Boyutu Optimizasyonu

Günümüzde yapay zeka, parlatma süreçlerinin optimizasyonunda önemli bir rol oynamaktadır. AI algoritmaları, parlatılacak malzemenin özelliklerini, istenilen yüzey kalitesini ve diğer işlem parametrelerini analiz ederek en uygun karbür partikül boyutlarını ve işlem sırasını belirleyebilir. Bu, deneme yanılma yöntemlerini azaltır, işlem süresini kısaltır ve daha tutarlı sonuçlar elde edilmesini sağlar.

Sonuç

Karbür tozlarında partikül boyutu, parlatma kalitesini doğrudan etkileyen kritik bir parametredir. Malzeme kaldırma hızı ile yüzey pürüzlülüğü arasındaki dengeyi doğru kurmak ve uygulama özelinde en uygun partikül boyutunu seçmek, yüksek kaliteli ve hassas yüzeylerin elde edilmesinin anahtarıdır. Teknoloji ilerledikçe, yapay zeka destekli sistemlerin partikül boyutu optimizasyonunda oynadığı rolün giderek artması beklenmektedir.