Inconel 718’i Özel Kılan Ne?

Inconel 718, başlıca nikel (%50-55), krom (%17-21) ve demir (%<18) içeren bir nikel-krom alaşımıdır. Niyobyum, molibden, alüminyum ve titanyum gibi elementlerin eklenmesi, alaşımın çökelti sertleşmesine (precipitation hardening) yatkın olmasını sağlar. Bu özellik, malzemenin yüksek sıcaklıklarda bile üstün mukavemet ve sürünme direncini korumasını sağlar. Bu benzersiz özellik kombinasyonu, Inconel 718’i havacılık ve enerji sektörleri için vazgeçilmez kılar.

3D Baskıda Inconel 718 Zorlukları: Neden Çatlama ve Gerilimler Oluşur?

Inconel 718’in 3D baskısında karşılaşılan en büyük zorluklardan biri, malzemenin yüksek termal genleşme katsayısı ve düşük termal iletkenliğidir. Lazer veya elektron ışını ile eritme sırasında ortaya çıkan hızlı ısıtma ve soğutma döngüleri, malzemenin içinde büyük sıcaklık gradyanları oluşturur. Bu da aşağıdaki sorunlara yol açar:

- Termal Gerilimler: Malzemenin farklı bölgeleri farklı oranlarda genleşip büzülürken, bu durum iç gerilimlerin oluşmasına neden olur. Bu gerilimler, nihai parçanın mukavemetini ve yorulma ömrünü olumsuz etkileyebilir, hatta baskı sırasında veya sonrasında çatlaklara yol açabilir.

- Katılaşma Çatlaması (Solidification Cracking): Özellikle L-PBF (Lazer Toz Yatağı Füzyonu) gibi hızlı katılaşma süreçlerinde, tane sınırlarında düşük erime noktalı fazların oluşması ve büzülme gerilimleri nedeniyle çatlaklar meydana gelebilir.

- Çarpılma (Warpage): Yüksek iç gerilimler, baskı tamamlandıktan sonra parçanın istenmeyen şekil değişiklikleri göstermesine, yani çarpılmasına neden olabilir. Bu durum, boyut hassasiyeti gerektiren parçalarda ciddi sorunlar yaratır.

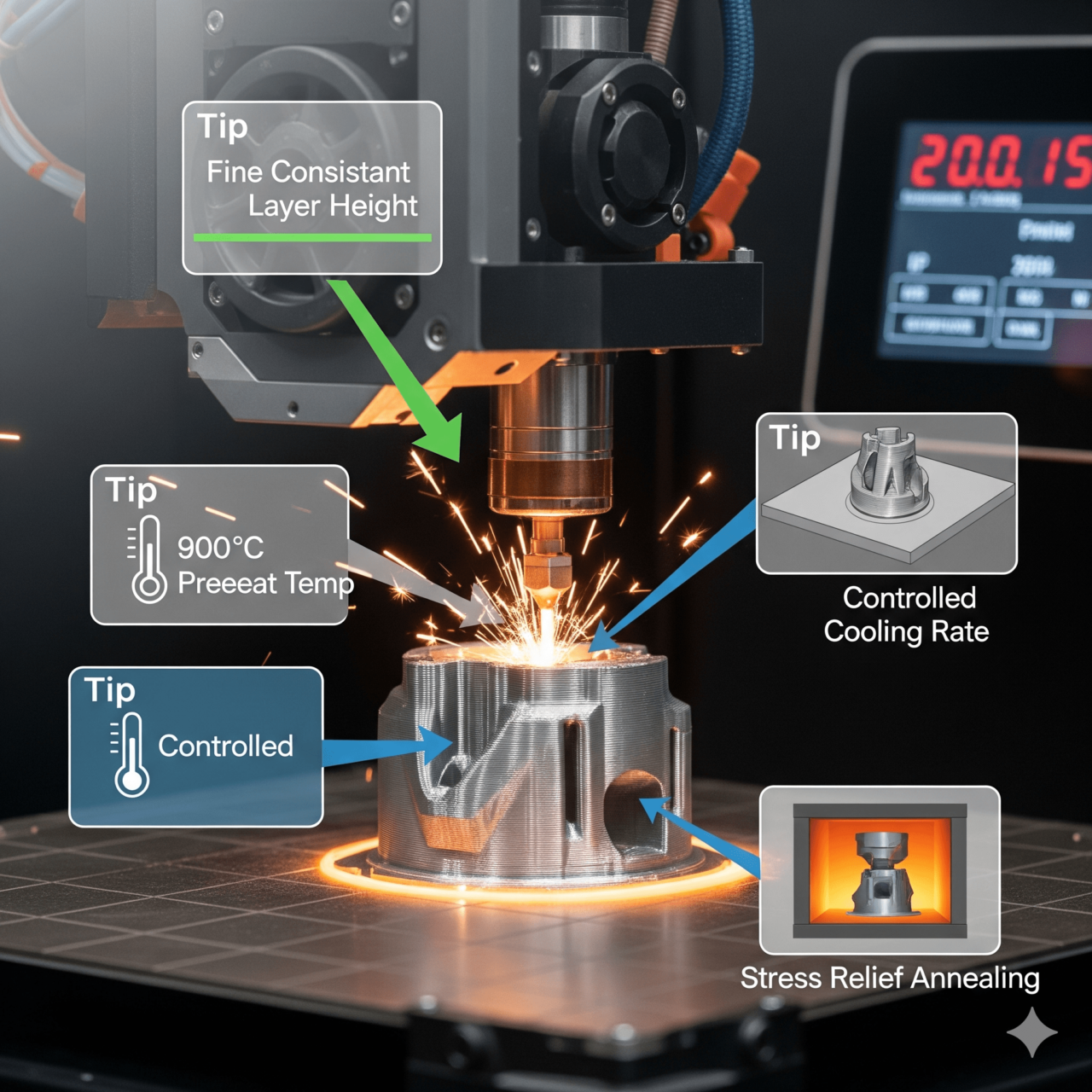

Inconel 718 ile 3D Baskıda Çatlama ve Gerilimleri Önleme İpuçları

Bu zorlukların üstesinden gelmek için 3D baskı parametrelerinin ve süreç kontrolünün optimize edilmesi hayati öneme sahiptir. İşte uygulayabileceğiniz bazı stratejiler:

1. Ön Isıtma (Preheating) Stratejileri

Platformu veya baskı alanını önceden ısıtmak, termal gradyanları azaltmanın en etkili yollarından biridir.

- Yüksek Platform Sıcaklığı: L-PBF sistemlerinde, yapı platformunun 200°C ile 800°C aralığında ön ısıtılması, sıcaklık farklarını azaltarak gerilim oluşumunu ve çatlama riskini önemli ölçüde düşürür. E-PBF (Elektron Işınlı Toz Yatağı Füzyonu) sistemleri genellikle daha yüksek (yaklaşık 800-1100°C) ön ısıtma sıcaklıklarında çalışır ve bu da Inconel 718 için daha elverişli bir termal ortam sağlar.

- Avantajları: Termal şoku azaltır, termal gerilimleri düşürür, daha kararlı bir mikro yapı oluşumunu destekler.

2. Lazer/Işın Parametrelerinin Optimizasyonu

Lazer veya elektron ışını parametreleri, erime havuzunun dinamikleri üzerinde doğrudan etkilidir.

- Lazer Gücü ve Tarama Hızı: Optimum lazer gücü ve tarama hızı kombinasyonu, yeterli erimeyi sağlarken aşırı ısınmayı veya yetersiz eritmeyi önlemelidir. Aşırı yüksek enerji girişi, büyük tane oluşumuna ve gerilime yol açabilirken, yetersiz enerji girişi erime eksikliklerine neden olur.

- Tarama Stratejisi: Geleneksel tek yönlü tarama yerine, satranç tahtası (chessboard), döner tarama veya fraktal tarama gibi stratejiler, lokalize ısı birikimini dağıtarak iç gerilimleri azaltmaya yardımcı olabilir. Her bir katmanın tarama yönünün döndürülmesi (örneğin 67° veya 90°), anizotropik özellikleri azaltır ve daha homojen bir gerilim dağılımı sağlar.

- Hatch Mesafesi (Tarama Çizgileri Arası Mesafe): Uygun hatch mesafesi, tam bir erime havuzu oluşumunu sağlarken, üst üste binmelerden kaynaklanan aşırı enerji girişini önler.

3. Destek Yapılarının Tasarımı

Destek yapıları sadece parçayı platforma bağlamakla kalmaz, aynı zamanda termal enerjinin dağıtılmasında ve çarpılmanın önlenmesinde kritik bir rol oynar.

- Yoğun ve Stratejik Destekler: Gerilimin yoğunlaşma ihtimali olan bölgelerde (ince duvarlar, çıkıntılar) daha yoğun ve sağlam destek yapıları kullanmak, parçanın baskı sırasında stabil kalmasına yardımcı olur.

- Termal Yönetim İçin Destekler: Destek yapıları, ısıyı platforma daha etkili bir şekilde aktararak termal gradyanları azaltabilir. Destek geometrisi ve yoğunluğu bu amaçla optimize edilmelidir.

4. Malzeme Karakterizasyonu ve Toz Kalitesi

Kullanılan Inconel 718 tozunun kalitesi, baskı sürecini doğrudan etkiler.

- Toz Morfolojisi ve Partikül Boyutu: Küresel ve homojen partikül boyutuna sahip tozlar, daha iyi akışkanlık ve daha yoğun bir toz yatağı sağlayarak tutarlı erimeye katkıda bulunur.

- Kimyasal Kompozisyon: Tozun kimyasal bileşiminin doğru ve tutarlı olması, istenen mekanik özelliklerin elde edilmesi için şarttır. Özellikle oksijen ve azot gibi safsızlıklar, malzemenin sünekliğini azaltabilir ve çatlama riskini artırabilir.

5. Baskı Sonrası Isıl İşlem (Post-Processing Heat Treatment)

Baskı sonrası ısıl işlem, 3D baskılı Inconel 718 parçaların çatlama ve gerilim sorunlarını çözmede en kritik adımlardan biridir.

- Gerilim Giderme Tavlaması (Stress Relief Annealing): Baskıdan hemen sonra, yüksek sıcaklıklarda (genellikle 900-1000°C) uygulanan bir gerilim giderme tavlaması, iç gerilimleri azaltır ve mikroyapıyı dengelemeye yardımcı olur. Bu, çatlama riskini önemli ölçüde düşürür.

- Çözelti Tavlaması (Solution Annealing): Mikro yapıdaki segregasyonları homojenleştirmek ve sonraki yaşlandırma işlemi için uygun bir mikro yapı hazırlamak amacıyla daha yüksek sıcaklıklarda (yaklaşık 980-1050°C) uygulanan bir işlemdir.

- Yaşlandırma Sertleşmesi (Age Hardening): Inconel 718’in yüksek mukavemetini kazanması için kritik olan bu işlem, çökelti fazlarının (gamma prime ve gamma double prime) oluşumunu sağlayarak malzemenin mekanik özelliklerini optimize eder.

Gelecek ve İnovasyon

Inconel 718 ile 3D baskı, hala aktif bir araştırma ve geliştirme alanıdır. Yapay zeka (AI) ve makine öğrenimi (ML) destekli süreç optimizasyonu, sensör entegrasyonu ile gerçek zamanlı izleme ve yeni alaşım modifikasyonları, bu zorlu malzemenin additif üretim potansiyelini tam olarak ortaya çıkarmak için sürekli olarak geliştirilmektedir. Bu inovasyonlar, daha güvenilir, tutarlı ve maliyet etkin Inconel 718 3D baskılı parçaların üretilmesine olanak tanıyacaktır.

Sonuç

Inconel 718, olağanüstü performansıyla 3D baskı için cazip bir malzeme olsa da, termal özellikleri nedeniyle çatlama ve iç gerilim gibi zorluklar sunar. Ancak, doğru stratejiler ve optimize edilmiş süreç parametreleri ile bu sorunların üstesinden gelmek mümkündür. Ön ısıtma, lazer/ışın parametrelerinin dikkatli ayarlanması, uygun destek yapıları ve en önemlisi doğru baskı sonrası ısıl işlemler, başarılı ve yüksek kaliteli Inconel 718 parçalar üretmenin anahtarıdır. Bu ipuçlarını uygulayarak, mühendisler Inconel 718’in tam potansiyelini 3D baskı ile keşfedebilir ve kritik uygulamalar için çığır açan çözümler geliştirebilirler.