Bir uçağın ömrü boyunca binlerce kez havalandığını, tırmandığını, türbülansa girdiğini ve iniş yaptığını düşünün. Her bir manevra, uçağın yapısal bileşenleri üzerinde görünmez, tekrarlayan bir stres döngüsü yaratır. Gözle görülür bir hasar olmasa bile, malzemenin içinde mikroskobik düzeyde bir savaş verilir. Bu savaşın adı metal yorulmasıdır ve havacılıkta güvenliğin en kritik, pazarlığa kapalı alanlarından biridir. Peki, katmanlı imalat (3D baskı) gibi modern toz metalurjisi yöntemleriyle üretilen parçalar, bu amansız düşmana karşı nasıl bir performans sergiliyor?

Metal yorulması, bir malzemenin, teorik olarak dayanabileceği maksimum yükün çok altındaki tekrarlayan (döngüsel) yüklere maruz kaldığında, zamanla zayıflayıp aniden kırılması olgusudur. Bir ataş parçasını birkaç kez büküp kırdığınızda şahit olduğunuz şey, aslında yorulmanın hızlandırılmış bir versiyonudur. Uçak kanatları, iniş takımları, motor bileşenleri ve gövde panelleri, bu döngüsel yüklere sürekli olarak maruz kalır. Bu nedenle, bir parçanın “yorulma ömrü”, o parçanın güvenli bir şekilde kaç uçuş döngüsüne dayanabileceğinin bir ölçüsüdür ve uçakların bakım takvimlerinden tasarımlarına kadar her şeyi belirler.

Toz Metalurjisi ve Katmanlı İmalatın Getirdiği Yeni Sorular

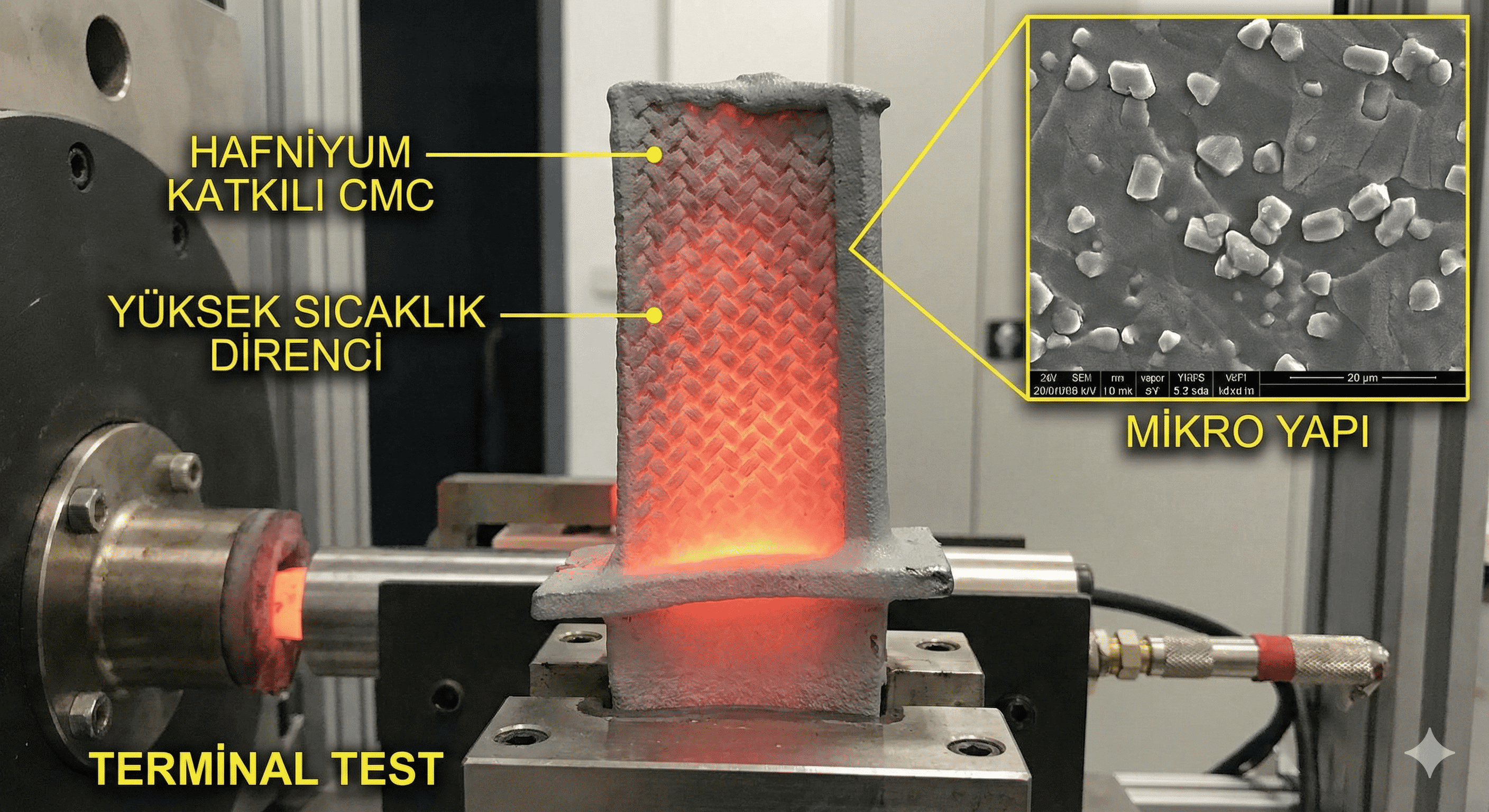

Geleneksel olarak, havacılık parçaları büyük metal blokların dövülmesi (wrought) veya işlenmesiyle (machining) üretilir. Bu yöntemler, malzemenin içinde oldukça homojen ve yoğun bir mikro yapı oluşturur. Toz metalurjisi, özellikle de katmanlı imalat, oyunu tamamen değiştirir. Bu teknikte, metal tozu katman katman serilip bir lazer veya elektron ışını ile eritilerek parça inşa edilir. Bu “katmanlı” doğa, yorulma ömrü açısından hem fırsatlar hem de zorluklar sunar:

Potansiyel Zayıf Noktalar:

- Mikro Gözeneklilik (Porosity): Eritme işlemi sırasında katmanlar arasında veya toz tanecikleri arasında tam bir birleşme sağlanamazsa, malzemenin içinde gazla dolu mikroskobik boşluklar kalabilir. Bu boşluklar, stres altında birer çentik gibi davranarak yorulma çatlaklarının başlaması için ideal noktalar haline gelir.

- Yüzey Pürüzlülüğü: Katmanlı imalatla üretilen parçaların yüzeyleri, geleneksel yöntemlerle üretilenlere göre doğal olarak daha pürüzlüdür. Yüzeydeki bu mikroskobik girinti ve çıkıntılar da yorulma çatlaklarının başlamasını tetikleyebilir.

- İç Gerilimler (Residual Stresses): Hızlı ısıtma ve soğutma döngüleri, parçanın içinde kilitlenmiş halde kalan iç gerilimlere neden olabilir. Bu gerilimler, dışarıdan uygulanan yüklere eklenerek malzemenin beklenenden daha erken yorulmasına yol açabilir.

- Anizotropik Yapı: Malzemenin katmanların biriktiği yöndeki (dikey) mekanik özellikleri, katman düzlemindeki (yatay) özelliklerinden farklı olabilir. Bu “yöne bağlı” davranış (anizotropi), yorulma performansının tahminini zorlaştırabilir.

Çözüm: Üretim Sonrası İşlemlerin Kritik Rolü

Yukarıda sayılan zorluklar, toz metalurjisi ile üretilen parçaların havacılıkta güvenle kullanılamayacağı anlamına mı geliyor? Kesinlikle hayır. Aksine, mühendisler bu zorlukların üstesinden gelmek ve yorulma ömrünü geleneksel parçalarla aynı seviyeye, hatta daha üstüne çıkarmak için bir dizi kritik üretim sonrası (post-processing) işlem geliştirmiştir.

Sıcak İzostatik Presleme (Hot Isostatic Pressing – HIP): Bu işlem, yorulma performansını iyileştirmede en güçlü silahtır. Parça, yüksek sıcaklığa ve yüksek basınca sahip bir fırına konulur. Argon gibi inert bir gazın uyguladığı muazzam basınç, malzemenin içindeki tüm mikro gözenekleri ve boşlukları adeta bir hamur gibi sıkarak kalıcı olarak kapatır. HIP işlemi, parçanın yoğunluğunu %100’e yaklaştırır ve yorulma çatlaklarının başlayabileceği iç kusurları neredeyse tamamen ortadan kaldırır.

Isıl İşlemler: Parçadaki iç gerilimleri gidermek, mikro yapıyı homojenleştirmek ve istenen mukavemet/sertlik değerlerini elde etmek için özel ısıl işlem rejimleri uygulanır.

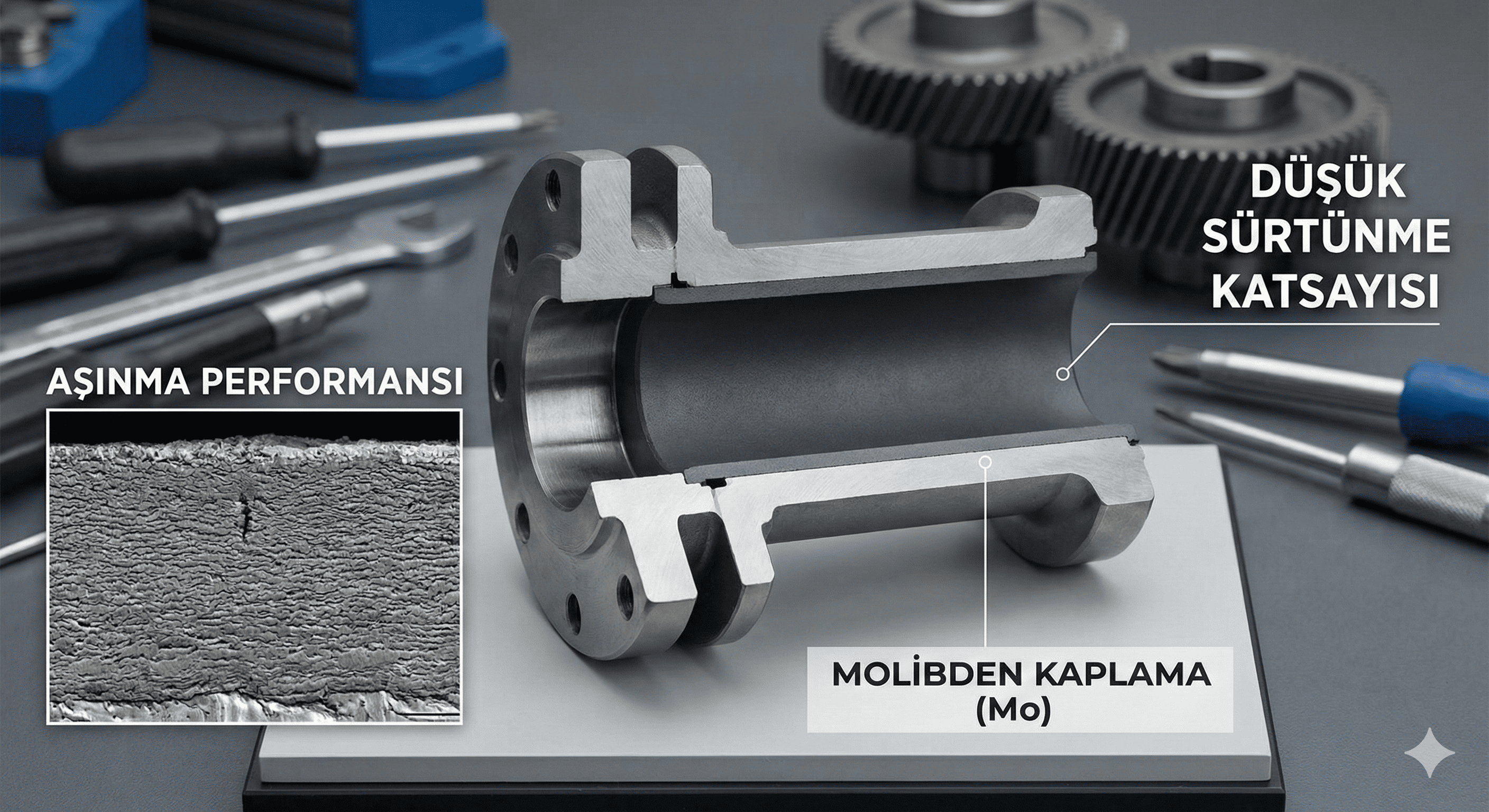

Yüzey İşlemleri: Yüzey pürüzlülüğünün neden olduğu yorulma riskini azaltmak için talaşlı imalat, kimyasal parlatma veya kumlama (shot peening) gibi yüzey iyileştirme teknikleri kullanılır.

Performans ve Gelecek

Doğru uygulanan üretim sonrası işlemlerle, toz metalurjisi ve katmanlı imalat ile üretilen titanyum, nikel ve alüminyum alaşımı parçaların yorulma ömrü, dövme muadilleriyle eşit veya bazı durumlarda daha iyi seviyelere ulaşabilmektedir. Bunun nedeni, katmanlı imalatın oluşturduğu çok ince taneli (fine-grain) mikro yapının, çatlak ilerlemesine karşı doğal bir direnç gösterebilmesidir.

Sonuç olarak, havacılıkta yorulma ömrü, asla göz ardı edilemeyecek bir güvenlik temelidir. Toz metalurjisi ile üretilen parçalar, doğaları gereği yorulma performansını etkileyebilecek bazı zorluklar barındırsa da, HIP gibi zorunlu üretim sonrası işlemler sayesinde bu engeller aşılmaktadır. Bu teknolojiler, sadece daha hafif ve karmaşık parçalar üretmemizi sağlamakla kalmıyor, aynı zamanda doğru kontrol ve işlemlerle, gökyüzünün en zorlu koşullarına dayanacak güvenilir ve uzun ömürlü bileşenler sunarak havacılığın geleceğini şekillendiriyor.