Metal Tozunda “Olmazsa Olmaz” Özellikler Nelerdir?

Teknolojilere geçmeden önce, bir metal tozunun kalitesini ve uygunluğunu belirleyen temel özelliklere göz atalım:

- Partikül Boyut Dağılımı (PSD): Tozu oluşturan parçacıkların boyut aralığıdır. Her teknolojinin ideal bir “reçetesi” vardır.

- Morfoloji (Şekil): Toz parçacıklarının şeklidir. Genellikle yüksek küresellik istenir.

- Akışkanlık (Flowability): Tozun serbestçe ve tutarlı bir şekilde akma yeteneğidir. Makineye düzgün besleme için kritiktir.

- Görünür/Tıkız Yoğunluk: Belirli bir hacimdeki tozun kütlesidir. Tozun ne kadar iyi paketlendiğini gösterir.

- Saflık: Oksijen gibi istenmeyen elementlerin düşük seviyede olması, nihai parçanın mekanik özelliklerini doğrudan etkiler.

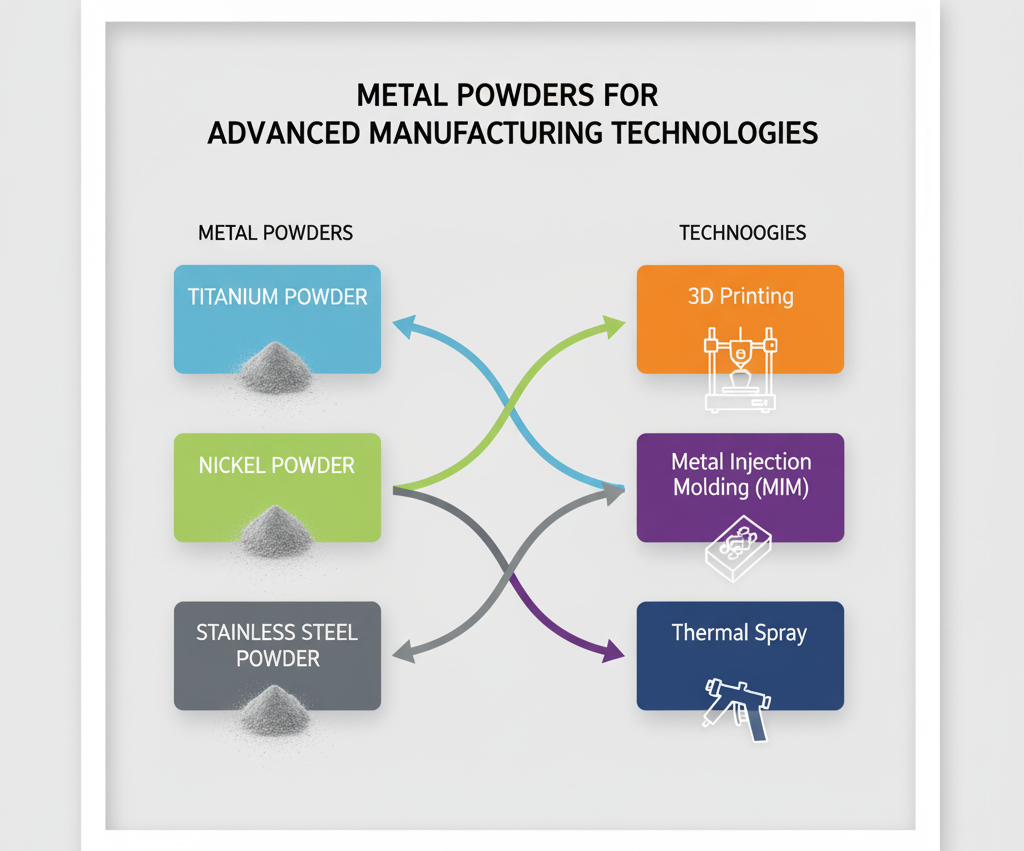

1. Eklemeli İmalat (Additive Manufacturing / 3D Baskı) Teknolojileri

Katman katman inşa prensibine dayanan bu teknolojiler, özellikle toz özelliklerine karşı çok hassastır.

a) Toz Yataklı Ergitme (Powder Bed Fusion – PBF): SLM, DMLS, EBM

Bu teknolojide, ince bir toz katmanı serilir ve lazer (SLM/DMLS) veya elektron ışını (EBM) bu katmanı seçici olarak eriterek birleştirir.

- İstenen Toz Özellikleri:

- Yüksek Küresellik ve Akışkanlık: Tozun, makinenin “recoater” bıçağı ile pürüzsüz ve homojen bir katman halinde serilebilmesi için mutlak gerekliliktir. Küresel olmayan tozlar topaklanır ve katman hatalarına yol açar.

- Dar Partikül Boyut Dağılımı (Genellikle 15-45 µm): Çok ince tozlar akışkanlığı bozar ve statik olarak yapışır; çok kalın tozlar ise katman kalınlığını ve çözünürlüğü olumsuz etkiler.

- Yüksek Saflık: Eritme işlemi sırasında oksijen gibi impüriteler, parçada gözenek (porozite) ve çatlak gibi kusurlara neden olabilir.

- Uygun Metal Tozları:

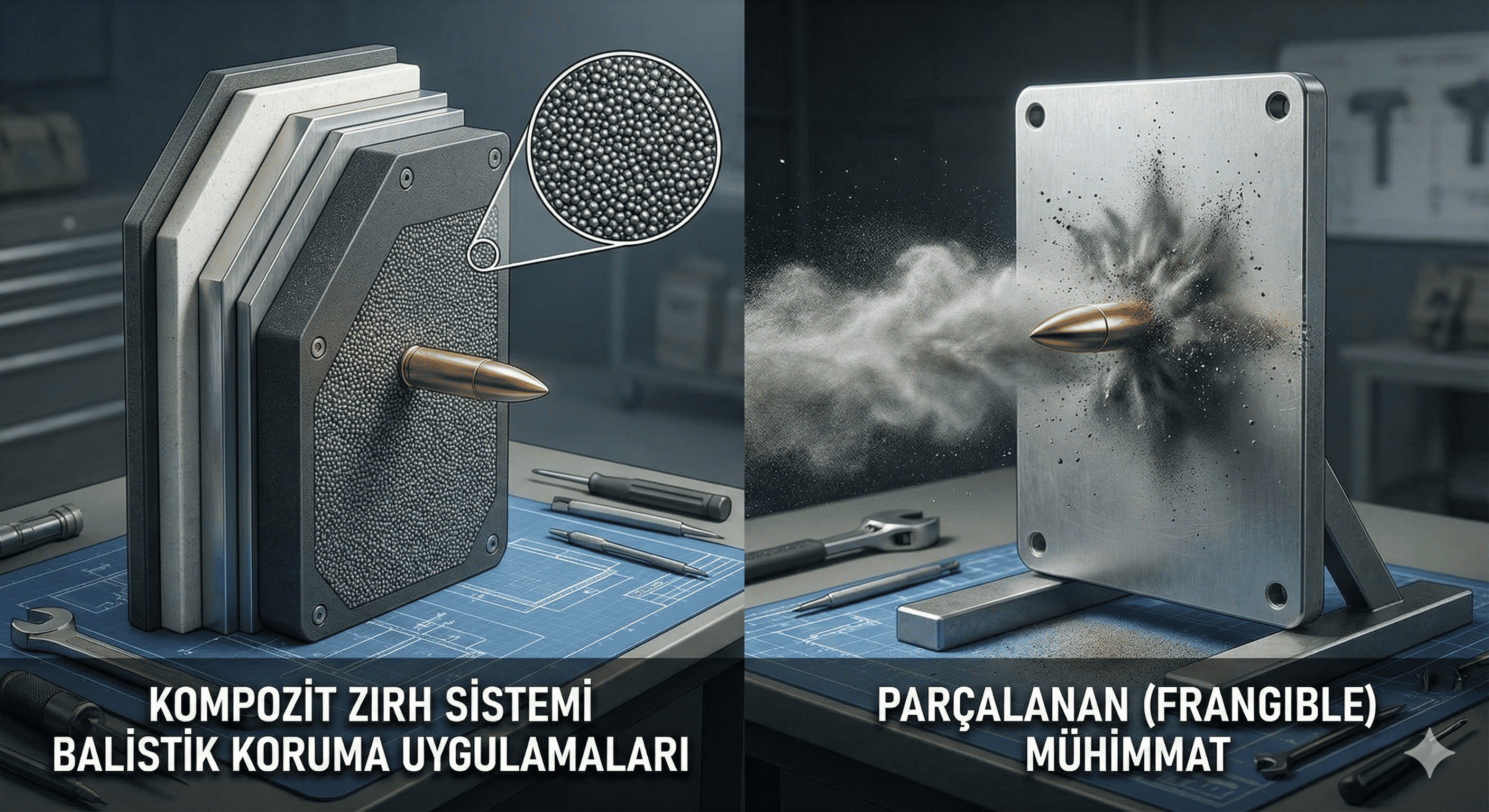

- Titanyum Alaşımları (Ti6Al4V): Biyouyumluluk ve yüksek mukavemet/ağırlık oranı sayesinde medikal implantlar (kalça, diz protezleri) ve havacılık bileşenleri için EBM ve SLM teknolojilerinde kraldır.

- Nikel Süperalaşımları (Inconel 718, 625): Yüksek sıcaklık ve korozyon direnci gerektiren gaz türbin kanatçıkları, yanma odaları gibi havacılık ve enerji sektörü parçaları için idealdir.

- Paslanmaz Çelikler (316L, 17-4PH): Mükemmel korozyon direnci ve mekanik özellikleri sayesinde prototipleme, makine parçaları ve medikal aletler için yaygın olarak kullanılır.

- Alüminyum Alaşımları (AlSi10Mg): Hafifliği nedeniyle otomotiv, havacılık ve drone parçaları için tercih edilir.

b) Yönlendirilmiş Enerji Biriktirme (Directed Energy Deposition – DED) & Lazer Metal Kaplama (Laser Cladding)

Bu yöntemde, bir nozülden püskürtülen metal tozu, aynı anda bir lazer ışını tarafından oluşturulan eriyik havuzuna beslenir. Genellikle tamir veya büyük parça imalatı için kullanılır.

- İstenen Toz Özellikleri:

- İyi Akışkanlık: Tozun nozülden kesintisiz ve tutarlı bir akışla beslenmesi gerekir.

- Daha Geniş Partikül Boyut Dağılımı (Genellikle 50-150 µm): Daha yüksek biriktirme oranları için PBF’ye göre daha kalın tozlar kullanılır.

- Uygun Metal Tozları:

- Nikel ve Kobalt Süperalaşımları (Inconel, Stellite): Aşınmış türbin kanatlarının, kalıpların ve millerin yüzeylerini tamir etmek veya aşınmaya/korozyona dayanıklı sert kaplamalar oluşturmak için mükemmeldir.

- Takım Çelikleri (H13): Kalıp ve presleme araçlarının onarımı veya yüzeylerinin sertleştirilmesi için kullanılır.

- Paslanmaz Çelikler: Büyük yapısal parçaların imalatında veya korozyona uğramış yüzeylerin kaplanmasında kullanılır.

2. Metal Enjeksiyon Kalıplama (Metal Injection Molding – MIM)

Bu teknoloji, plastik enjeksiyonun karmaşık şekil verme yeteneğini metalin mukavemetiyle birleştirir. Metal tozu, polimer bir bağlayıcı ile karıştırılarak “feedstock” adı verilen macunsu bir malzeme haline getirilir, kalıba enjekte edilir ve ardından bağlayıcı uzaklaştırılarak (debinding) ve fırınlanarak (sintering) yoğun bir metal parçaya dönüştürülür.

- İstenen Toz Özellikleri:

- Çok İnce Partikül Boyutu (Genellikle < 20 µm): İnce tozlar, bağlayıcı ile homojen bir karışım oluşturur ve sinterleme sırasında parçanın yoğunlaşmasını kolaylaştırır.

- Yüksek Tıkız Yoğunluk: Tozun bağlayıcı içinde yüksek oranda bulunması, sinterleme sonrası çekme oranını azaltır ve boyutsal hassasiyeti artırır.

- Küresel Morfoloji: Akışkanlığı artırarak feedstock’un kalıbın en ince detaylarına kadar dolmasını sağlar.

- Uygun Metal Tozları:

- Paslanmaz Çelikler (17-4PH, 316L): Küçük, karmaşık ve seri üretimi yapılan saat kasaları, medikal aletler, ateşli silah mekanizmaları ve otomotiv parçaları için en yaygın kullanılan malzemedir.

- Düşük Alaşımlı Çelikler: Mukavemet ve maliyet dengesi gerektiren çeşitli endüstriyel parçalar için kullanılır.

- Titanyum Alaşımları: Hafif ve biyouyumlu küçük medikal ve dental parçalar için tercih edilir.

3. Termal Sprey Teknolojileri (HVOF, Plazma Sprey)

Bu teknolojilerde metal tozu, yüksek sıcaklık ve hızdaki bir gaz akımıyla eritilerek bir yüzeye püskürtülür ve anında katılaşarak koruyucu bir kaplama oluşturur.

- İstenen Toz Özellikleri:

- Kontrollü Boyut Dağılımı: Sprey tabancasının tipine göre partikül boyutu (genellikle 20-100 µm arası) kritik öneme sahiptir.

- İyi Akışkanlık: Tabancaya düzgün besleme için gereklidir.

- Uygun Metal Tozları:

- Korozyon Dirençli Alaşımlar (Monel, Inconel): Denizcilik ve kimya endüstrisindeki şaftların, pompaların ve vanaların yüzeylerini tuzlu su ve asit korozyonuna karşı korumak için kullanılır.

- Aşınma Dirençli Malzemeler (Krom Karbür, Tungsten Karbür-Kobalt): Yüksek aşınmaya maruz kalan endüstriyel parçaların (örneğin hidrolik pistonlar) ömrünü uzatmak için sert ve dayanıklı bir yüzey oluşturur.

Sonuç: Doğru Eşleştirme Başarının Anahtarıdır

Görüldüğü gibi, “en iyi metal tozu” diye bir kavram yoktur; bunun yerine “belirli bir teknoloji ve uygulama için en uygun metal tozu” vardır. Bir 3D medikal implant için gereken yüksek saflık ve küresellikteki titanyum tozu, bir kalıbı tamir etmek için kullanılan daha kalın nikel alaşım tozundan tamamen farklıdır. Teknolojinin çalışma prensibini ve uygulamanın taleplerini anlamak, doğru metal tozunu seçmenin ve ileri imalatın tüm potansiyelini ortaya çıkarmanın anahtarıdır.