Endüstriyel süreçlerde gaz ayrıştırma (gas separation), toplam küresel enerji tüketiminin önemli bir kısmını oluşturur. Hidrojenin saflaştırılmasından doğal gazın işlenmesine, karbon yakalama (carbon capture) sistemlerinden medikal oksijen üretimine kadar kritik süreçler, geleneksel olarak yüksek enerji gerektiren yöntemlere dayanır. Ancak Grafen Membran Teknolojisi, tek atom kalınlığındaki yapısı ve ayarlanabilir gözenek mimarisiyle “Robeson Sınırı”nı (permeabilite ve seçicilik arasındaki denge sınırı) aşarak endüstriyel gaz ayrıştırmada bir devrim yaratıyor.

Bu yazıda, grafen membranların gaz moleküllerini nasıl ayırt ettiğini, teknik üstünlüklerini ve endüstriyel uygulama alanlarını derinlemesine inceliyoruz.

Teknik Altyapı: Grafen Gazları Nasıl Ayrıştırır?

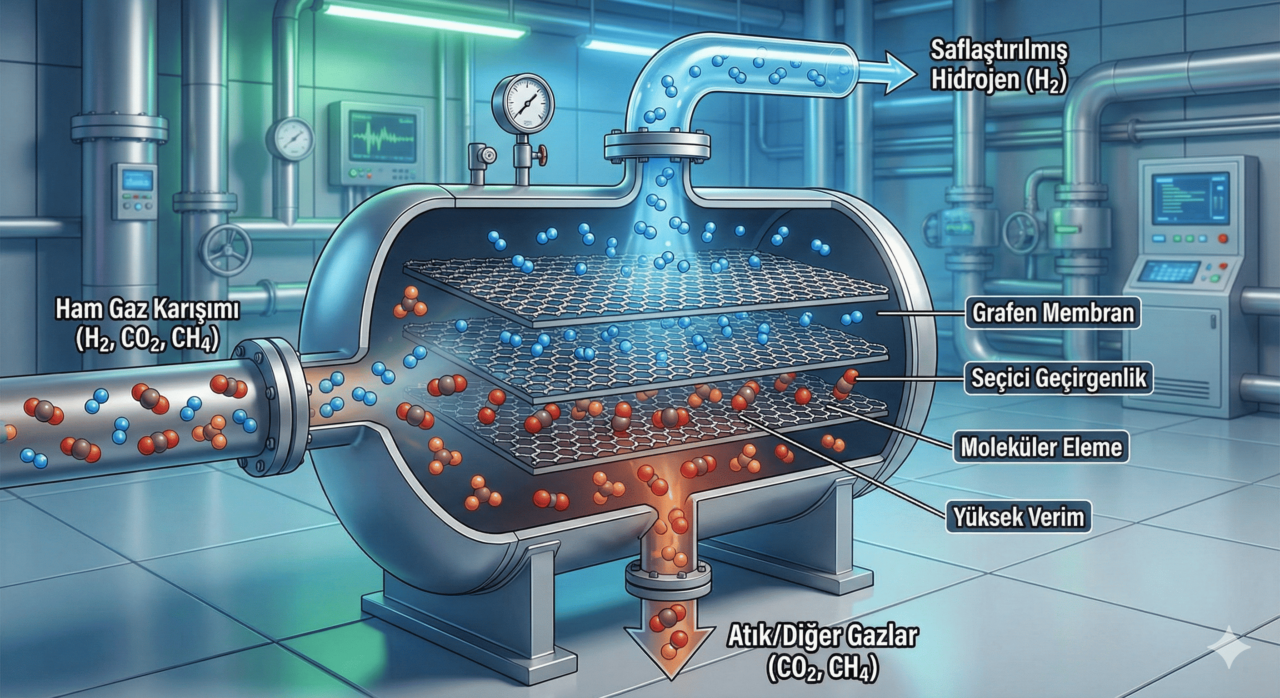

Grafen, doğası gereği kusursuz bir kristal kafes yapısına sahiptir ve teorik olarak en küçük gaz atomu olan Helyum’u bile geçirmeyecek kadar sıkı bir bariyerdir. Gaz ayrıştırma işlemi için bu bariyer, iki ana teknik yöntemle manipüle edilir:

1. Nanoporöz Grafen (Tek Katmanlı Elek)

Bu yöntemde, tek katmanlı grafen tabakası üzerinde hassas bir şekilde “nanopores” (nano delikler) açılır. Bu deliklerin boyutu, ayrıştırılmak istenen gazın moleküler çapına (kinetik çap) göre ayarlanır.

-

Mekanizma: Moleküler Eleme (Molecular Sieving).

-

Süreç: Örneğin, hidrojen molekülü (0.289 nm) geçebilirken, daha büyük olan metan (0.38 nm) veya karbondioksit molekülleri fiziksel olarak engellenir.

-

Avantajı: Grafenin tek atom kalınlığında olması, gazın geçmesi gereken “yol uzunluğunu” minimize eder. Bu da benzeri görülmemiş bir gaz akısı (flux) ve işlem hızı sağlar.

2. Grafen Oksit (GO) Laminatları

Endüstriyel ölçeklendirme için daha uygun olan bu yöntemde, grafen oksit pulları üst üste dizilerek lamine bir yapı oluşturulur.

-

Mekanizma: Kıvrımlı Yol (Tortuous Path) ve Katmanlar Arası Boşluk (Interlayer Spacing).

-

Süreç: Gaz molekülleri, üst üste binmiş GO tabakaları arasındaki nano kanallardan geçmek zorundadır. Bu kanalların genişliği (d-spacing), kimyasal çapraz bağlayıcılar kullanılarak angstrom seviyesinde kontrol edilebilir. Küçük moleküller labirentten hızlıca geçerken, büyük moleküller takılır.

Endüstriyel Uygulama Alanları

A. Hidrojen Saflaştırma ve Yakıt Pilleri

Hidrojen ekonomisinin en büyük engeli, üretim sonrası saflaştırma maliyetleridir. Grafen membranlar, $H_2/CO_2$ veya $H_2/N_2$ karışımlarında hidrojeni %99.9 saflıkta ve düşük enerjiyle ayırabilir. Bu, gri hidrojenden mavi hidrojene geçişte kritik bir rol oynar.

B. Karbon Yakalama (Carbon Capture)

Fosil yakıtlı santrallerin bacalarından çıkan gazlardan $CO_2$‘i ayırmak için polimer membranlar yetersiz kalabilir. Grafen membranlar, yüksek sıcaklıklara ve kimyasal korozyona dayanıklılığı sayesinde baca gazı (flue gas) koşullarında $CO_2/N_2$ ayrımını yüksek verimle gerçekleştirir.

C. Doğal Gaz İşleme

Doğal gazın (Metan) şebekeye verilmeden önce içindeki asidik gazlardan ($CO_2, H_2S$) ve nemden arındırılması gerekir. Grafen filtreler, yüksek basınç altında bile plastikleşme (plasticization) sorunu yaşamadan bu ayrımı yaparak doğal gazın kalorifik değerini korur.

Grafen Membranların Polimer Membranlara Göre Üstünlükleri

-

Termal ve Kimyasal Kararlılık: Polimer membranlar yüksek sıcaklıkta veya agresif kimyasallarda şişebilir veya bozulabilir. Grafen, zorlu endüstriyel koşullara karşı son derece dirençlidir.

-

Yüksek Geçirgenlik (High Permeance): Membran inceliği (sub-nanometre), gazın geçiş direncini düşürür. Bu, daha düşük basınç farklarında bile yüksek debi elde edilmesini sağlar; yani kompresör enerji maliyetlerini düşürür.

-

Kompakt Sistem Tasarımı: Yüksek verimlilik, daha küçük membran yüzey alanlarına ihtiyaç duyulması anlamına gelir. Bu da tesislerin fiziksel ayak izini (footprint) küçültür.

Sonuç

Grafen membran teknolojisi, gaz ayrıştırma süreçlerini “enerji yoğun” bir işlemden “verimli ve sürdürülebilir” bir sürece dönüştürmektedir. Özellikle moleküler düzeyde kontrol edilebilen gözenek yapıları, endüstrinin ihtiyaç duyduğu hassas seçiciliği sunmaktadır. Nanoteknoloji firmaları için bu alan, sadece bir hammadde satışı değil, yüksek katma değerli bir “teknolojik çözüm” sunma fırsatıdır.