Alüminyum oksit, seryum oksit ve silisyum karbür gibi geleneksel parlatıcı tozlar, onlarca yıldır endüstrinin temelini oluşturdu. Ancak, daha sert ve egzotik malzemelerin (safir, galyum nitrür, seramik matris kompozitler) yaygınlaşması, daha düşük yüzey pürüzlülüğü (<1 nm) talepleri ve çevresel düzenlemelerin sıkılaşması, bu geleneksel malzemelerin sınırlarını ortaya çıkardı. Daha hızlı, daha kontrollü, daha az atık üreten ve ultra hassas yüzeyler yaratabilen yeni çözümlere olan ihtiyaç, aşağıdaki yenilikçi parlatıcı tozların doğmasını sağladı.

1. Mühendislik Harikası: Yapılandırılmış ve Tasarlanmış Aşındırıcılar (Engineered Abrasives)

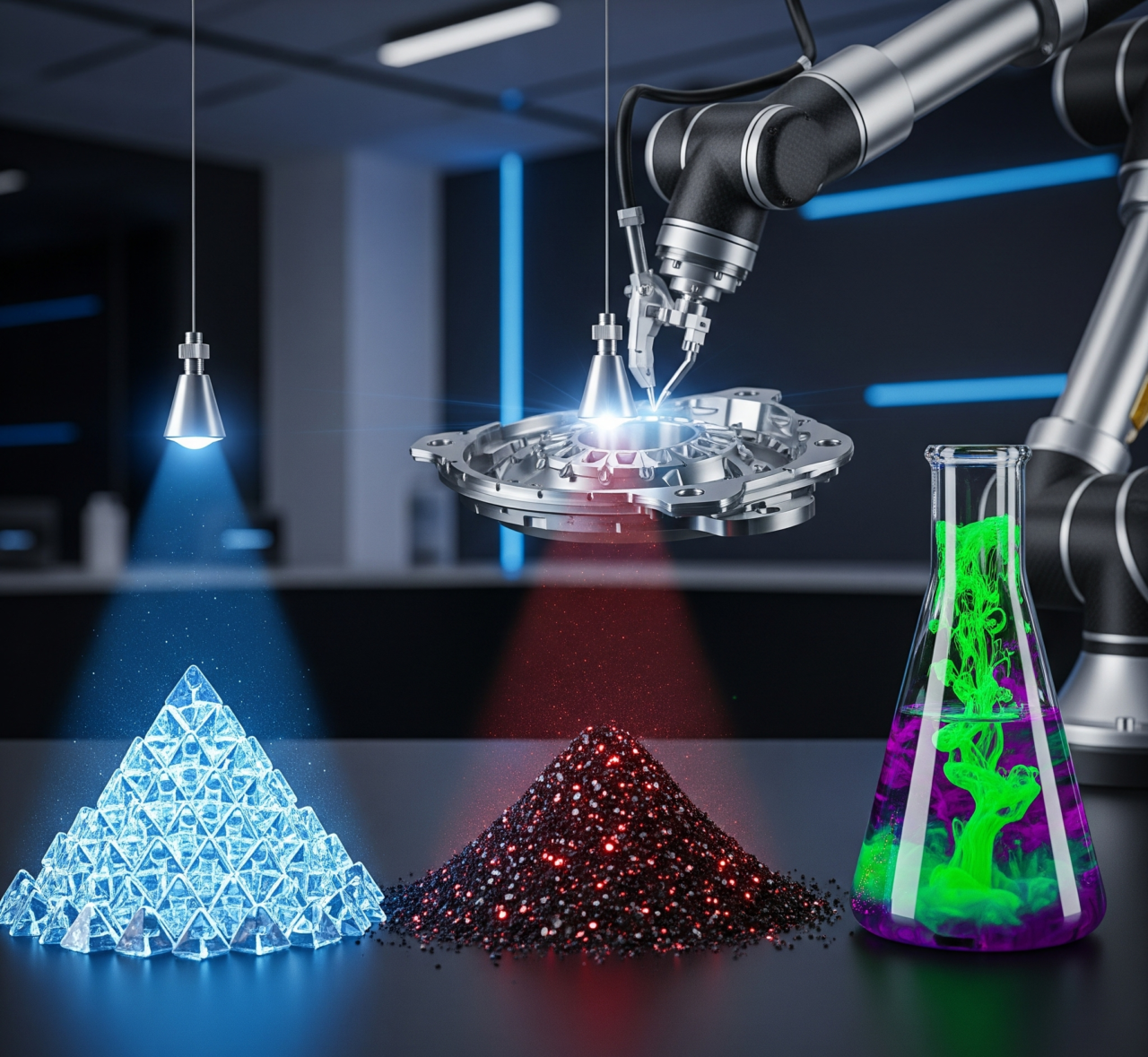

Bu teknoloji, parlatma sürecinde devrim niteliğindedir. Rastgele boyut ve şekildeki partiküller yerine, mühendislik ürünü aşındırıcılar, mikro çoğaltma (microreplication) gibi teknolojilerle üretilen, hepsi aynı boyut, şekil ve hatta yöne sahip partiküllerden oluşur.

- Teknoloji: Üçgen, küp veya piramit gibi hassas geometrilere sahip aşındırıcı tanecikler, bir bulamaç (slurry) içinde veya bir ped üzerine hassas bir şekilde yerleştirilir. 3M’in Trizact™ teknolojisi bu alanın en bilinen örneklerindendir.

- Avantajları:

- Öngörülebilir Sonuçlar: Her partikül aynı şekilde çalıştığı için parlatma süreci son derece tutarlı ve tekrarlanabilirdir.

- Daha Hızlı Aşındırma ve Daha İyi Yüzey: Partiküller köreldikçe altından yeni keskin kenarlar çıkar, bu da daha uzun ömür ve daha pürüzsüz bir yüzey kalitesi sağlar.

- Daha Soğuk Çalışma: Optimize edilmiş partikül yapısı sürtünmeyi ve ısı birikimini azaltır, bu da ısıya duyarlı malzemeler için kritiktir.

- Uygulama Alanları: Otomotiv finisajı, havacılık ve uzay sanayii (türbin kanatları), medikal implantlar (kalça ve diz protezleri).

2. En Sert Oyuncu: Nano Elmas Süspansiyonları (Nano-Diamond Suspensions)

Elmas, bilinen en sert malzemedir ve parlatmadaki gücü tartışılmazdır. Yeni teknolojiler, elmas partiküllerini nano boyuta (1-100 nm) indirgeyerek ve bunları kararlı bir sıvı süspansiyon içinde dağıtarak, ultra sert malzemelerde eşsiz bir yüzey kalitesi elde etmeyi mümkün kılıyor.

- Teknoloji: Monokristal, polikristal veya patlatma (detonation) yöntemiyle üretilen nano elmas partikülleri, su veya yağ bazlı bir sıvı içinde aglomerasyon (topaklanma) yapmadan homojen bir şekilde dağıtılır.

- Avantajları:

- Ultra Düşük Pürüzlülük: Başka hiçbir malzemenin ulaşamayacağı pürüzsüzlük seviyeleri (Ra < 0.5 nm) sağlar.

- Minimum Yüzey Altı Hasarı: Nano boyuttaki partiküller, malzeme yüzeyinin altına nüfuz ederek çatlaklara neden olma riskini en aza indirir.

- Mükemmel Malzeme Kaldırma Oranı: Sertliğinden dolayı safir, silisyum karbür (SiC), galyum nitrür (GaN) gibi yarı iletken ve optik malzemelerde yüksek verimlilik sunar.

- Uygulama Alanları: Yarı iletken plaka (wafer) üretimi, hassas optik lensler, seramik ve kompozit bileşenlerin finisajı, sert disk sürücü kafaları.

3. Kimya ve Mekaniğin Dansı: Gelişmiş CMP Bulamaçları (Advanced CMP Slurries)

Kimyasal-Mekanik Parlatma (CMP), sadece mekanik aşındırmaya dayanmaz; aynı zamanda kimyasal reaksiyonlarla yüzeyi yumuşatır ve ardından yumuşayan bu tabakayı nazikçe uzaklaştırır. Başlangıçta sadece silikon yonga üretiminde kullanılan bu teknik, artık daha geniş endüstriyel uygulamalar için geliştiriliyor.

- Teknoloji: Genellikle nano boyutlu silika (SiO₂), seryum oksit (CeO₂) veya alümina (Al₂O₃) partikülleri içeren, pH değeri ve kimyasal katkıları hassas bir şekilde ayarlanmış sulu çözeltilerdir. Bu kimyasallar, parlatılan malzemenin yüzeyiyle reaksiyona girer.

- Avantajları:

- Global Düzlemsellik (Planarization): Yüzeydeki engebeleri tamamen ortadan kaldırarak atomik düzeyde düz yüzeyler oluşturur.

- Sıfıra Yakın Yüzey Kusuru: Mekanik stresi en aza indirdiği için çizik, çatlak gibi kusurları neredeyse tamamen ortadan kaldırır.

- Seçici Parlatma: Farklı malzemelerden oluşan kompozit yüzeylerde, bir malzemeyi diğerinden daha hızlı aşındıracak şekilde formüle edilebilir.

- Uygulama Alanları: Entegre devre üretimi, MEMS (Mikroelektromekanik Sistemler), hassas optik, medikal cihazlar ve artık geleneksel metal parlatma işlemleri.

4. Yeşil ve Verimli: Çevre Dostu ve Su Bazlı Parlatıcılar

Endüstride sürdürülebilirlik baskısı arttıkça, petrol bazlı ve ağır kimyasallar içeren geleneksel parlatıcıların yerini çevre dostu alternatifler alıyor.

- Teknoloji: Biyolojik olarak parçalanabilen, toksik olmayan kimyasallar ve su bazlı taşıyıcı sıvılar kullanılarak formüle edilen parlatıcı tozlardır. Atık yönetimi ve işçi sağlığı ön planda tutulur.

- Avantajları:

- Daha Az Çevresel Etki: Tehlikeli atık miktarını ve bertaraf maliyetlerini azaltır.

- Gelişmiş İşçi Güvenliği: Zararlı uçucu organik bileşiklerin (VOC) salınımını ortadan kaldırır.

- Kolay Temizlik: Su ile kolayca temizlenebildiği için üretim sürecini basitleştirir.

- Uygulama Alanları: Genel metal finisajı, otomotiv, tüketici elektroniği ve regülasyonların sıkı olduğu tüm endüstriler.

Sonuç: Daha Akıllı Tozlar, Daha Parlak Bir Gelecek

Endüstriyel cilalama, artık kaba kuvvetle yapılan bir işlem değil, malzeme bilimi, kimya ve hassas mühendisliğin bir araya geldiği yüksek teknolojili bir süreçtir. Yapılandırılmış aşındırıcılar, nano elmas süspansiyonları ve gelişmiş CMP bulamaçları gibi yenilikler, sadece yüzeyleri parlatmakla kalmıyor, aynı zamanda ürünlerin performansını, dayanıklılığını ve verimliliğini de artırıyor. Üretim süreçleri daha akıllı hale geldikçe, kullandığımız parlatıcı tozlar da bu zekayı yansıtarak endüstrinin geleceğini şekillendirmeye devam edecektir.