Bir süspansiyonu mikron seviyesinden nano seviyeye indirmek istediğinizde veya sadece pigmentleri reçine içinde dağıtmak (disperse etmek) istediğinizde karşınıza çıkan soru şudur: “Diskli bir sistem mi kullanmalıyım, yoksa yüksek enerjili bir boncuklu değirmen mi?”

İsimleri benzer çağrışımlar yapsa da, Disk-Mill ve Bead-Mill, öğütme odası (chamber) içindeki enerji aktarım mekanizmaları bakımından iki farklı dünyayı temsil eder. Gelin, bu farkların mühendislik detaylarına inelim.

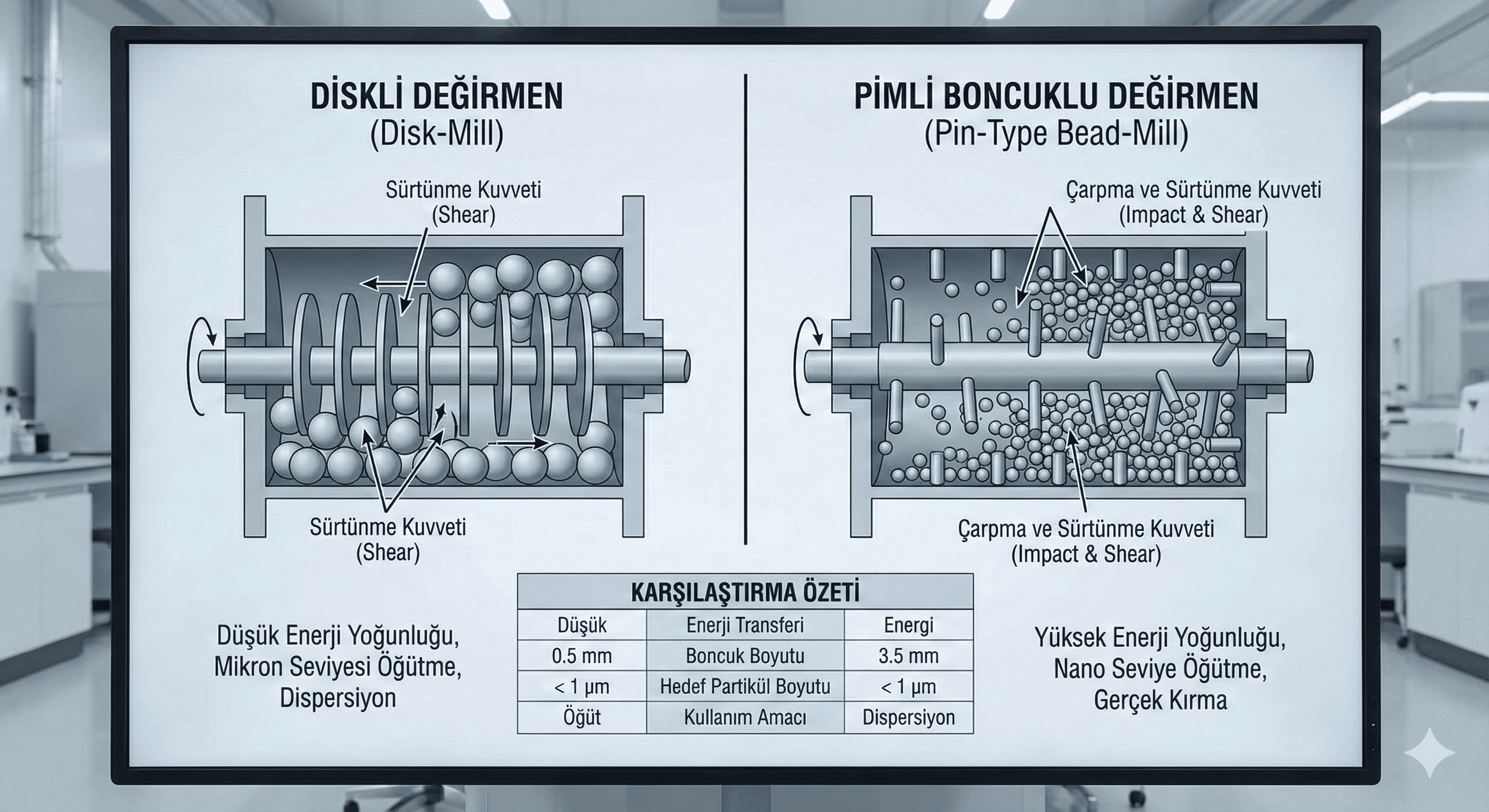

1. Disk-Mill (Diskli Değirmen) Nedir?

Diskli değirmenler (Horizontal Disk Mills), genellikle şaft üzerine dizilmiş disklerin döndüğü ve öğütme haznesindeki boncukları (beads) harekete geçirdiği sistemlerdir.

-

Çalışma Prensibi: Şaft dönerken, diskler boncuklara momentum kazandırır. Boncuklar, disk yüzeylerinden aldıkları enerjiyle hareket eder.

-

Enerji Transferi: Enerji aktarımı esas olarak Sürtünme (Shear Force) yoluyla gerçekleşir. Disklerin yüzeyine yakın bölgelerde enerji yoğundur, ancak disklerden uzaklaştıkça (merkeze veya tank duvarına doğru) enerji hızla düşer.

-

Kullanım Amacı: Genellikle “Dispersiyon” ve “Mikronize Etme” işlemleri için idealdir. Çok sert olmayan malzemelerin öğütülmesi veya pigmentlerin açılması (de-agglomeration) için endüstri standardıdır.

2. Bead-Mill (Yüksek Enerjili Boncuklu Değirmen) Nedir?

Burada “Bead-Mill” terimini, genellikle diskli sistemlerden daha gelişmiş olan Pimli (Pin-Type) veya Rotorlu yüksek enerjili sistemleri tanımlamak için kullanıyoruz. Çünkü teknik olarak diskli değirmenler de boncuk kullanır ancak “Bead Mill” denildiğinde akla gelen modern teknoloji, yüksek enerji yoğunluğuna sahip pimli sistemlerdir.

-

Çalışma Prensibi: Şaft üzerinde diskler yerine “Pimler” (Pins) veya özel tasarımlı rotorlar bulunur. Hazne duvarında da genellikle karşı pimler yer alır.

-

Enerji Transferi: Pimler, boncuklara çok yüksek bir kinetik enerji kazandırır. Sadece sürtünme değil, Çarpma (Impact Force) kuvveti baskındır. Haznenin hemen hemen her noktasında enerji dağılımı homojendir.

-

Kullanım Amacı: “Nano Öğütme” ve “Gerçek Kırma” işlemleri için tasarlanmıştır. Mikron altı (sub-micron) ve nano boyutlara (örneğin 50 nm) inmek için zorunludur.

Temel Karşılaştırma: Hangisi Nerede Güçlü?

İki teknolojiyi 5 ana başlıkta kıyaslayalım:

A. Partikül Boyutu Hedefi

-

Disk-Mill: Genellikle 2 mikron ile 20 mikron arasındaki son ürünler için mükemmeldir. Daha altına inmek mümkündür ancak süre çok uzar ve verim düşer.

-

Bead-Mill: 50 nanometre ile 2 mikron arasındaki hedefler için üretilmiştir. Nano süspansiyonlar, mürekkep jet (inkjet) mürekkepleri ve ileri seramikler için tek seçenektir.

B. Enerji Yoğunluğu ve Verimlilik

-

Disk-Mill: Enerji yoğunluğu düşüktür. Boncukların hareketi daha kaotik değil, laminar akışa yakındır. Bu, hassas ürünlerin (sıcaklığa duyarlı) işlenmesinde avantaj olabilir.

-

Bead-Mill: Enerji yoğunluğu çok yüksektir (High Energy Density). Boncuklar hazne içinde fırtına gibi hareket eder. Bu, çok sert malzemeleri (Zirkonya, Silika, Alümina) kısa sürede parçalamayı sağlar.

C. Boncuk (Medya) Boyutu

-

Disk-Mill: Genellikle 0.8 mm ile 2.5 mm arasındaki boncuklarla çalışır. Disklerin yapısı, çok küçük boncukları ayırmak (seperasyon) için uygun değildir.

-

Bead-Mill: 0.05 mm (50 mikron) ile 1.0 mm arasındaki mikro boncuklarla çalışabilir. Pimli sistemler ve gelişmiş santrifüj elekleri (screen), çok küçük boncukların sistemden kaçmasını engeller. Unutmayın: Boncuk ne kadar küçükse, nano boyuta inmek o kadar kolaydır.

D. Ürün Viskozitesi

-

Disk-Mill: Orta ve düşük viskoziteli ürünlerde iyidir.

-

Bead-Mill: Yüksek viskoziteli ürünlerde (macun kıvamı hariç) ve tiksotropik (akışkanlığı zamanla değişen) sıvılarda, yüksek tork gücü sayesinde daha kararlı çalışır.

Hangi Sektör Hangisini Seçmeli?

-

Boya ve Kaplama (Genel): İnşaat boyaları, astar boyalar veya genel sanayi boyaları üretiyorsanız Disk-Mill maliyet/performans açısından en doğru tercihtir.

-

Dijital Mürekkepler (Inkjet): Nozulların tıkanmaması için partiküllerin nano boyutta olması gerekir. Kesinlikle Pimli Bead-Mill kullanılmalıdır.

-

Tarım İlaçları (SC Formülasyonlar): Genellikle 2-5 mikron aralığı hedeflenir. Disk-Mill burada standarttır.

-

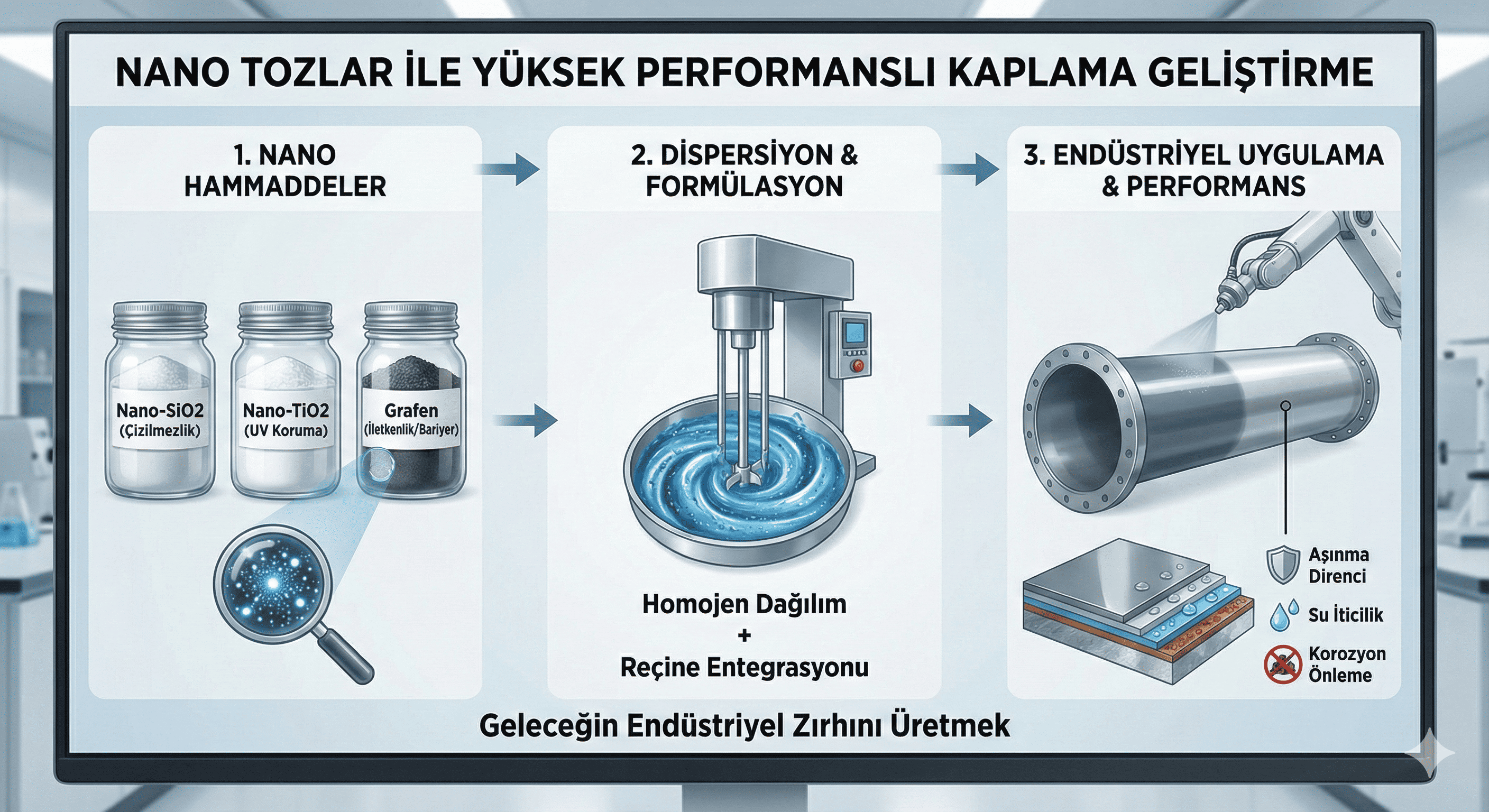

İleri Teknoloji (Pil Malzemeleri, Grafen): Lityum iyon pil anot/katot malzemeleri veya karbon nanotüp dispersiyonu için yüksek kesme kuvveti gerekir. Bead-Mill şarttır.

Sonuç: Yatırımın Karşılığı

Disk-Mill, endüstrinin “iş atı”dır; dayanıklıdır, bakımı kolaydır ve genel ihtiyaçları karşılar. Bead-Mill ise “yarış atı”dır; yüksek performanslıdır, nano teknolojiye kapı açar ancak ilk yatırım maliyeti ve enerji tüketimi daha yüksektir.

Doğru seçim; hedeflediğiniz tane boyutuna, ürününüzün reolojisine ve bütçenize göre yapılmalıdır. Yanlış makine ile nano boyuta inmeye çalışmak, bir kamyonla Formula 1 pistinde yarışmaya benzer; hedefe asla ulaşamazsınız.