Demir Tozu Seçim Kılavuzu: Uygulamanız İçin Doğru Partikül Boyutu ve Saflığı

Demir tozu, otomotiv parçalarından gıda ambalajlarına, kaynak elektrotlarından yüksek performanslı mıknatıslara kadar sayısız modern uygulamanın temelini oluşturan çok yönlü bir malzemedir. Ancak, “demir tozu” tek bir ürün değildir; farklı özelliklere sahip yüzlerce çeşidi bulunur. Bir projenin başarısı veya başarısızlığı, genellikle doğru demir tozu türünü seçmeye bağlıdır. Peki, uygulamanız için en uygun demir tozunu nasıl belirlersiniz?

Bu kılavuz, demir tozu seçimindeki en kritik iki parametreye odaklanacaktır: Partikül Boyutu ve Kimyasal Saflık.

1. Partikül Boyutu: Her Şey Dengeyle İlgili

Demir tozu partiküllerinin boyutu, genellikle mikron (µm) veya mesh birimiyle ifade edilir. Mesh değeri, bir inç karedeki tel sayısını belirtir; bu nedenle mesh sayısı ne kadar yüksekse, partiküller o kadar küçüktür. Partikül boyutu, tozun akışkanlığından sıkıştırılabilirliğine kadar birçok fiziksel özelliğini doğrudan etkiler.

Küçük Partiküller (Örn: < 45 mikron / +325 mesh)

İnce taneli demir tozları, daha yüksek bir yüzey alanına sahiptir.

- Avantajları:

- Yüksek Sıkıştırılabilirlik ve “Yeşil Mukavemet”: Presleme sonrası elde edilen parçanın (yeşil parça) daha dayanıklı olmasını sağlar.

- Daha İyi Sinterleme Aktivitesi: Yüksek yüzey alanı, sinterleme (ısıl işlemle birleştirme) sırasında daha hızlı ve daha güçlü bağlar oluşmasına yardımcı olur.

- Pürüzsüz Yüzey Bitişi: Son üründe daha pürüzsüz bir yüzey kalitesi sunar.

- Dezavantajları:

- Düşük Akışkanlık: Kalıpları doldurma hızı yavaş olabilir.

- Düşük Görünür Yoğunluk: Birim hacme daha az toz sığar.

- İdeal Uygulamalar: Yüksek yoğunluklu Toz Metalurjisi (PM) parçaları, Yumuşak Manyetik Kompozitler (SMC), Metal Enjeksiyon Kalıplama (MIM).

Büyük Partiküller (Örn: > 150 mikron / -100 mesh)

Kalın taneli demir tozları, daha düşük bir yüzey alanına sahiptir.

- Avantajları:

- Mükemmel Akışkanlık ve Yüksek Görünür Yoğunluk: Otomatik presleme ve kalıp doldurma işlemleri için idealdir.

- Daha Az Yüzey Oksidasyonu: Depolama ve kullanım sırasında oksitlenmeye daha az eğilimlidir.

- Dezavantajları:

- Düşük Sıkıştırılabilirlik: Presleme sonrası parça mukavemeti daha düşüktür.

- Daha Düşük Sinterleme Aktivitesi: Tam yoğunluğa ulaşmak daha zor olabilir.

- İdeal Uygulamalar: Sürtünme malzemeleri (fren balataları), kaynak elektrotları, bazı kimyasal uygulamalar.

Seçim İpucu: Uygulamanızın gerektirdiği yoğunluk ve üretim hızı (akışkanlık) arasında bir denge kurmalısınız.

2. Saflık Seviyesi: Maliyet ve Performans Dengesi

Demir tozunun saflığı, içerdiği diğer elementlerin (karbon, oksijen, silikon, manganez vb.) miktarını ifade eder. Bazı uygulamalar için %99.9 saflık kritikken, bazıları için standart saflık seviyeleri yeterli, hatta bazen avantajlıdır.

Yüksek Saflığın Gerekli Olduğu Alanlar

Yüksek saflıktaki demir tozları, malzemenin istenmeyen reaksiyonlara girmemesi veya elektriksel/manyetik özelliklerinin bozulmaması gereken yerlerde kullanılır.

- Uygulamalar:

- Yumuşak Manyetik Kompozitler (SMC): Saf demir, düşük histerezis kayıpları ve yüksek manyetik geçirgenlik için zorunludur.

- Gıda ve İlaç Uygulamaları: Oksijen emiciler veya demir takviyeleri gibi uygulamalarda toksik olmayan ve saf malzeme kullanımı esastır.

- Yüksek Performanslı PM Parçaları: Elektriksel veya manyetik özelliklerin kritik olduğu özel alaşımlar.

- Kimyasal Katalizörler: Reaksiyonun saflığını korumak için saf demir gerekir.

Standart Saflığın Yeterli Olduğu Alanlar

Bu uygulamalarda, safsızlıklar performansı olumsuz etkilemez veya maliyeti düşürmek daha önceliklidir.

- Uygulamalar:

- Sürtünme Malzemeleri: Fren balatalarının formülasyonunda diğer katkı maddeleriyle birlikte çalışır ve ultra yüksek saflık gerekmez.

- Kaynak Elektrotları: Örtüdeki demir tozu, kaynak metalini artırmak için kullanılır ve standart saflık yeterlidir.

- Ağırlık ve Dengeleme Parçaları: Sadece yoğunluğun önemli olduğu durumlarda safsızlıklar tolere edilebilir.

Seçim İpucu: Gereksiz yere yüksek saflıkta bir toz seçmek maliyeti artırır. Uygulamanızın minimum saflık gereksinimlerini belirleyerek maliyet optimizasyonu yapın.

Diğer Kritik Seçim Parametreleri

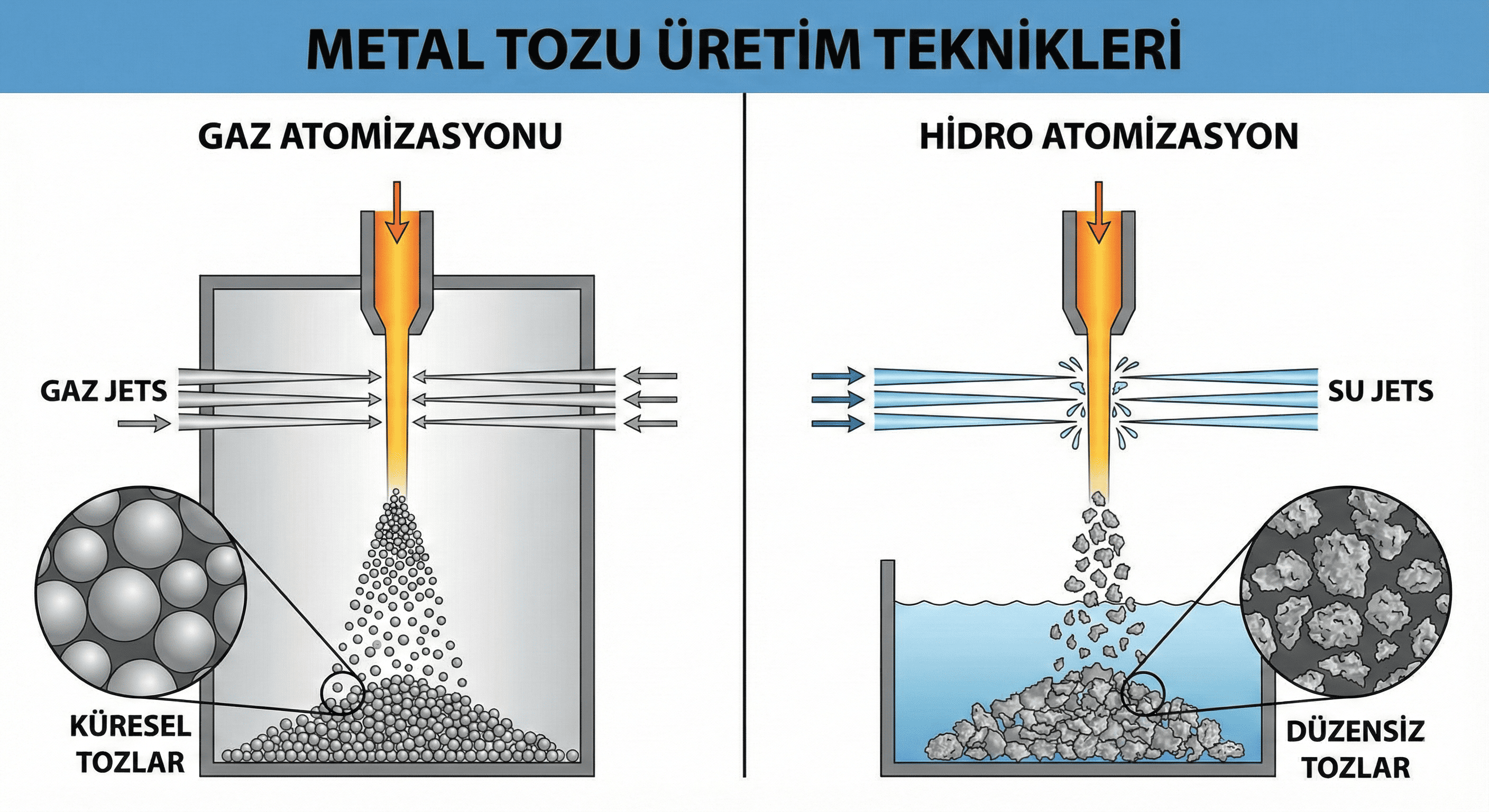

- Partikül Şekli: Su atomizasyonu ile üretilen düzensiz (irregular) şekilli partiküller, daha iyi sıkıştırılabilirlik sunarken; gaz atomizasyonu ile üretilen küresel (spherical) partiküller, daha iyi akışkanlık sağlar.

- Görünür Yoğunluk (Apparent Density): Tozun serbest haldeyken kapladığı hacimdeki kütlesidir. Kalıp doldurma verimliliği için önemlidir.

- Sıkıştırılabilirlik (Compressibility): Belirli bir basınç altında tozun ne kadar yoğunlaştığını gösterir. PM uygulamaları için en kritik parametrelerden biridir.

Özet Tablo: Uygulamaya Göre Hızlı Seçim

Sonuç olarak, doğru demir tozu seçimi, son ürününüzün kalitesini, performansını ve maliyetini doğrudan etkileyen kritik bir mühendislik kararıdır. Uygulamanızın gereksinimlerini partikül boyutu, saflık ve diğer fiziksel özellikler açısından dikkatlice analiz etmek, en iyi sonuca ulaşmanın anahtarıdır.