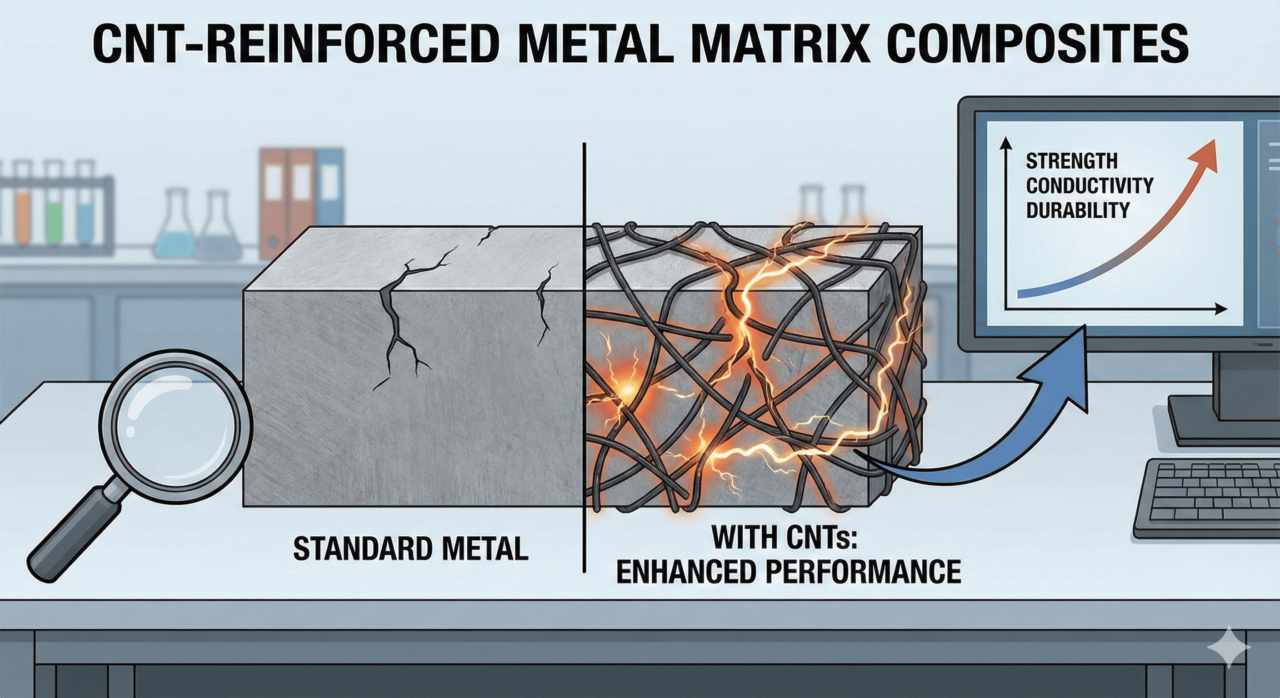

Modern mühendislik, sürekli olarak “daha hafif, daha güçlü ve daha iletken” malzemelerin arayışı içindedir. Geleneksel metaller (Alüminyum, Bakır, Magnezyum) fiziksel sınırlarına ulaştığında, devreye kompozit teknolojisi girer. Bu alandaki en heyecan verici gelişme ise şüphesiz Karbon Nanotüp (CNT) takviyeli Metal Matris Kompozitlerdir (MMC’ler).

Çeliğin 100 katı çekme dayanımına sahip, ancak 6 kat daha hafif olan bu nano-yapıların metallerle birleşimi, malzeme biliminde yeni bir çağ açmaktadır. Bu yazıda, CNT’lerin metal matrisler içindeki performans artırma mekanizmalarını, karşılaşılan teknik zorlukları ve çözüm mühendisliğini derinlemesine inceliyoruz.

Karbon Nanotüpler Neden İdeal Takviye Malzemesidir?

Bir metal matris kompozitte matris (örneğin Alüminyum), yükü tutan ve yapıyı bir arada tutan gövdedir. Takviye elemanı (CNT) ise yükü taşıyan asıl güçtür. CNT’lerin MMC’ler için “süper takviye” olmasının nedenleri şunlardır:

-

Olağanüstü Mekanik Özellikler: Çok yüksek Young modülü (~1 TPa) ve çekme dayanımı.

-

Termal ve Elektriksel İletkenlik: Balistik elektron taşıma yeteneği sayesinde bakırdan bile daha iyi iletkenlik potansiyeli.

-

Ultra Düşük Yoğunluk: Kompozitin toplam ağırlığını artırmadan, hatta düşürerek güçlendirme.

-

Yüksek En-Boy Oranı (Aspect Ratio): Matris içinde etkili bir ağ yapısı oluşturarak yük aktarımını maksimize etme yeteneği.

Performans Artışının Mekanizmaları (Teknik Detay)

Bir CNT’yi metale eklemek sadece bir başlangıçtır. Gerçek performans artışı, bu iki farklı malzemenin atomik seviyzede nasıl etkileşime girdiğine bağlıdır.

1. Mekanik Dayanım Artışı: Yük Aktarım Mekanizması (Load Transfer)

MMC’lerin güçlenmesindeki en temel mekanizma budur. Dışarıdan uygulanan bir kuvvet matrise bindiğinde, bu yük matris ile CNT arasındaki arayüzey (interface) üzerinden CNT’lere aktarılmalıdır.

-

Kritik Faktör: Eğer arayüzey bağı zayıfsa, CNT’ler yükü taşıyamaz ve matris içinde kayar (pull-out). Güçlü bir arayüzey bağı, matrisin deforme olmasını engeller ve yükü rijit CNT’lere transfer ederek akma dayanımını ve sertliği artırır.

2. Termal ve Elektriksel Yönetim

Özellikle bakır veya alüminyum bazlı CNT-MMC’ler, ısı emiciler (heat sinks) ve gelişmiş elektrik kontakları için geliştirilmektedir. Metallerde ısı iletimi elektronlarla, CNT’lerde ise fononlarla (titreşim enerjisi) gerçekleşir. Bu iki farklı mekanizmayı verimli birleştirmek, kompozitin termal iletkenliğini dramatik şekilde artırabilir.

3. Orowan Güçlendirme ve Tane İncelmesi

Nano boyuttaki CNT’ler, metal matris içindeki dislokasyon hareketlerini (metalin kalıcı şekil değiştirmesine neden olan atomik kusurların hareketi) engeller. Ayrıca, metalin katılaşması veya sinterlenmesi sırasında CNT’ler tane sınırlarında birikerek metal tanelerinin büyümesini engeller (Hall-Petch etkisi). Daha ince taneli yapı, daha yüksek dayanım demektir.

Mühendislikteki Büyük Zorluk: “Aşil Topuğu”

Teoride mükemmel olan CNT-MMC’ler, pratikte iki büyük engelle karşılaşır. Performans artışını sınırlayan bu zorlukların aşılması, başarılı bir kompozit üretiminin anahtarıdır.

Sorun 1: Aglomerasyon (Topaklanma)

CNT’ler, güçlü Van der Waals kuvvetleri nedeniyle birbirlerine yapışarak “spagetti yumağı” gibi topaklar oluşturma eğilimindedir.

-

Etkisi: Topaklanmış CNT’ler, metal içinde zayıf noktalar ve boşluklar yaratır. Beklenen güçlenme yerine, malzemenin erken kırılmasına neden olurlar.

-

Çözüm: Homojen dispersiyon (dağılım) şarttır. Yüksek enerjili bilyalı öğütme (high-energy ball milling), ultrasonik işlem ve moleküler düzeyde karıştırma teknikleri kritik öneme sahiptir.

Sorun 2: Islatılabilirlik ve Arayüzey Reaksiyonları

Çoğu metal (özellikle Alüminyum ve Magnezyum), karbonu “sevmez” (zayıf ıslatılabilirlik). Erimiş metal, CNT yüzeyine yapışmak yerine üzerinden kayar, bu da zayıf bağ ile sonuçlanır.

-

Daha Kötü Senaryo (Karbür Oluşumu): Yüksek sıcaklıklarda (örneğin döküm veya sinterleme sırasında), metal ile karbon reaksiyona girebilir. Örneğin Alüminyum matriste, istenmeyen ve kırılgan bir faz olan Al₄C₃ (Alüminyum Karbür) oluşabilir. Bu, hem CNT’yi yok eder hem de kompoziti gevrekleştirir.

-

Çözüm (Arayüz Mühendisliği): CNT yüzeylerinin kimyasal olarak fonksiyonelleştirilmesi veya CNT’lerin Nikel, Bakır gibi metallerle ince bir tabaka halinde kaplanması (coating), ıslatılabilirliği artırır ve zararlı karbür oluşumunu engeller.

Gelecek Perspektifi

CNT’li Metal Matris Kompozitler, laboratuvar merakından endüstriyel gerçekliğe geçiş aşamasındadır. Dispersiyon ve arayüz sorunları çözüldükçe; daha hafif uçaklar, daha verimli elektrikli araç motorları ve aşırı ısınmayan süper bilgisayarlar göreceğiz. Malzeme biliminin bu “kutsal kasesi”, metallerin yeteneklerini nano dünyanın gücüyle yeniden tanımlıyor.