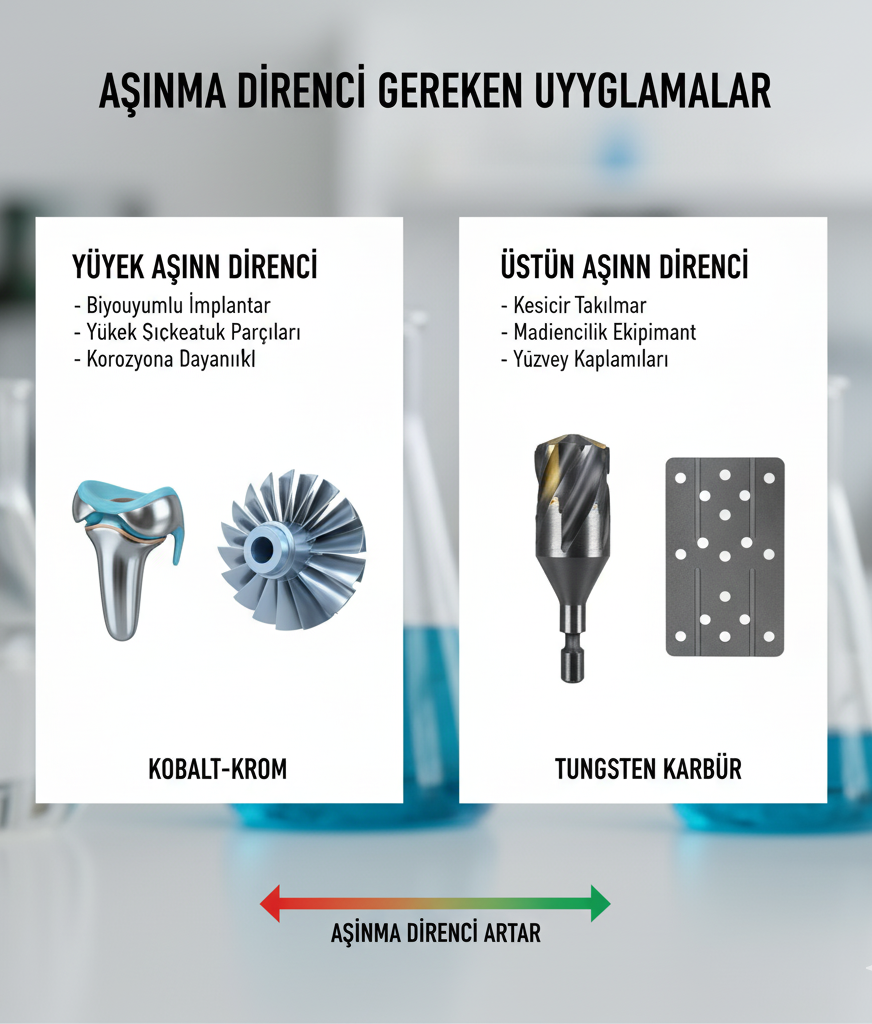

Aşınma Direnci Gereken Uygulamalar: Kobalt-Krom vs. Tungsten Karbür

Endüstriyel dünyada bazı malzemeler sadece dayanıklı olmakla kalmaz, aynı zamanda sürekli sürtünme, basınç ve aşındırıcı kuvvetler altında dahi formlarını ve işlevlerini korumak zorundadır. Aşınma direncinin kritik olduğu bu zorlu uygulamalarda iki malzeme adı sıkça duyulur: Kobalt-Krom (CoCr) alaşımları ve Tungsten Karbür (WC). Her ikisi de olağanüstü sertlik ve dayanıklılık sunsa da, farklı yapıları ve özellikleri onları farklı uygulamalar için ideal kılar.

Peki, bu iki aşınma şampiyonundan hangisi sizin projeniz için doğru zırhı sunuyor? Bu yazıda, Kobalt-Krom ve Tungsten Karbürü tüm yönleriyle karşılaştırarak bu soruya yanıt arayacağız.

Malzemeleri Tanıyalım: Aşınma Savaşçılarının DNA’sı

Karşılaştırmaya başlamadan önce, bu iki malzemenin ne olduğunu ve aşınmaya karşı nasıl direndiklerini anlamak önemlidir.

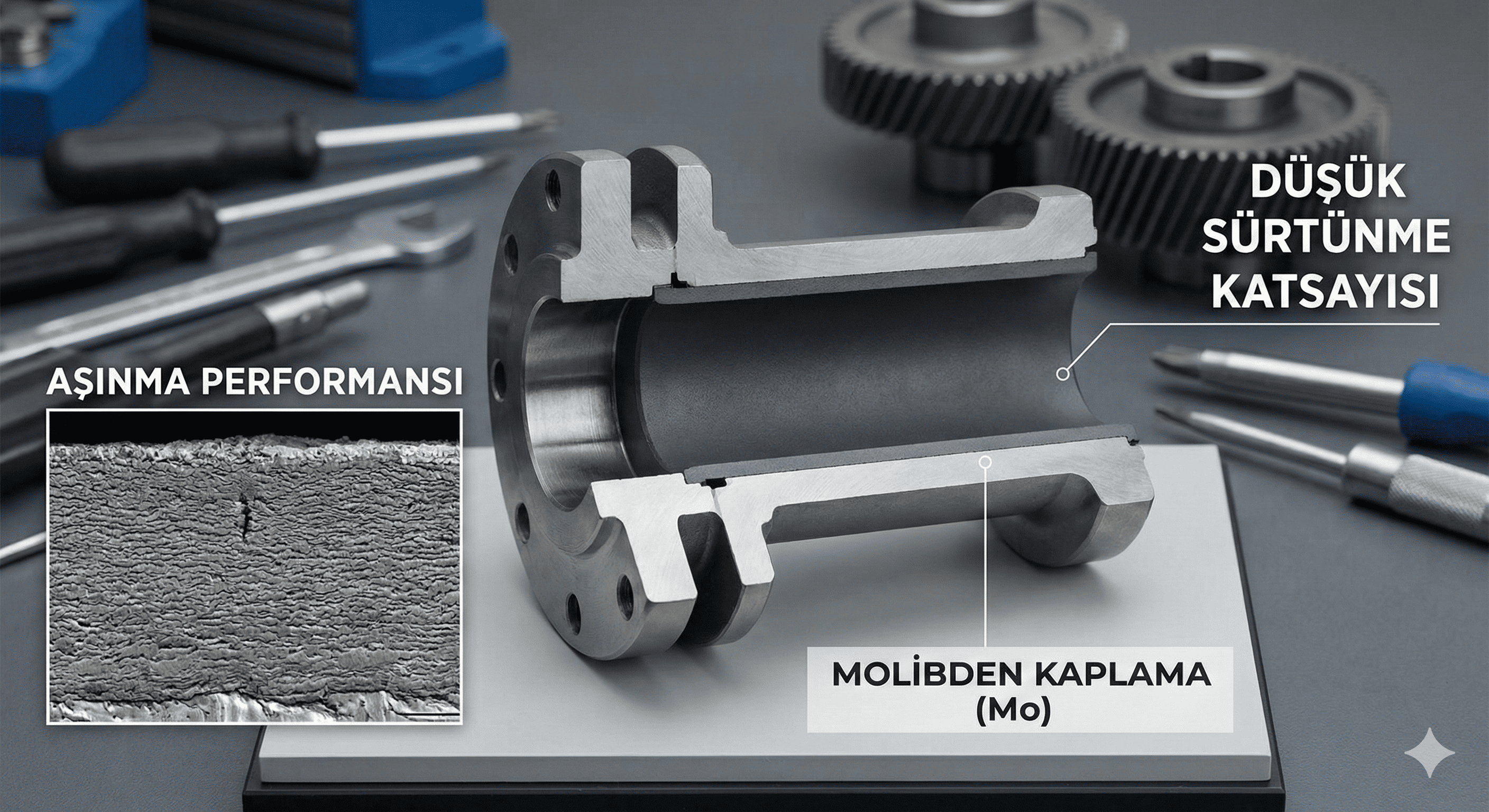

- Kobalt-Krom (CoCr): Adından da anlaşılacağı gibi, temel olarak kobalt ve kromdan oluşan bir metal alaşımıdır. Genellikle molibden, nikel ve tungsten gibi diğer elementleri de içerir. CoCr, tek parça, homojen bir metaldir. Aşınma direncinin sırrı, yüksek sertliği, korozyon direnci ve en önemlisi, iş sertleşmesi (work hardening) yeteneğidir. Yani, yüzeyi strese veya sürtünmeye maruz kaldıkça daha da sertleşir. Ayrıca, yüksek sıcaklıklarda bile mukavemetini koruyabilmesi ve biyouyumluluğu ile bilinir.

- Tungsten Karbür (WC): Genellikle “karbür” olarak kısaltılan bu malzeme, aslında bir metal değil, bir sermet‘tir (seramik-metal kompoziti). Çok sert tungsten karbür (seramik) parçacıklarının, kobalt veya nikel gibi daha sünek bir metal (bağlayıcı) matrisi içinde bir araya getirilmesiyle oluşur. Aşınma direnci, elmasa yakın sertlikteki tungsten karbür parçacıklarından gelir. Bağlayıcı metal ise bu sert parçacıkları bir arada tutarak malzemeye tokluk (kırılma direnci) kazandırır.

Kritik Karşılaştırma Kriterleri

Şimdi bu iki malzemeyi en önemli performans metriklerine göre değerlendirelim.

1. Sertlik (Hardness)

Sertlik, bir malzemenin çizilmeye veya yüzey deformasyonuna karşı direncidir ve aşınma direncinin en temel göstergesidir.

- Tungsten Karbür: Bu kategorinin mutlak galibidir. Mohs sertlik skalasında 9-9.5 arasında bir değere sahiptir, bu da onu elmastan (Mohs 10) sonra en sert malzemelerden biri yapar. Bu olağanüstü sertlik, onu aşındırıcı parçacıkların olduğu (toprak, kum, metal talaşı vb.) uygulamalar için rakipsiz kılar.

- Kobalt-Krom: Oldukça sert bir malzemedir ancak tungsten karbürün sertliğine ulaşamaz. Rockwell C skalasında genellikle 30-40 HRC civarındayken, tungsten karbür 70 HRC ve üzerine çıkabilir.

Kazanan: Tungsten Karbür

2. Tokluk ve Kırılganlık (Toughness & Brittleness)

Tokluk, bir malzemenin kırılmadan önce darbeyi veya enerjiyi emme yeteneğidir. Sertlik arttıkça genellikle tokluk azalır.

- Kobalt-Krom: Bir metal alaşımı olduğu için doğası gereği tungsten karbürden çok daha sünek ve toktur. Ani darbelere ve şoklara karşı daha dirençlidir. Kolayca kırılmaz, bunun yerine eğilme veya deforme olma eğilimindedir.

- Tungsten Karbür: Seramik bileşeni nedeniyle daha kırılgandır. Özellikle bağlayıcı oranı düşük olan türleri, keskin ve sert darbelere maruz kaldığında çatlayabilir veya kırılabilir.

Kazanan: Kobalt-Krom

3. Korozyon Direnci ve Biyouyumluluk

Malzemenin çalıştığı ortamın kimyasal etkilerine karşı direnci de ömrü için kritiktir.

- Kobalt-Krom: İçerdiği yüksek krom oranı sayesinde yüzeyinde pasif bir oksit tabakası oluşturur. Bu, onu paslanmaya ve birçok kimyasal maddeye karşı son derece dirençli hale getirir. Ayrıca, vücut sıvıları ile reaksiyona girmediği için biyouyumlu bir malzemedir ve tıp sektöründe yaygın olarak kullanılır.

- Tungsten Karbür: Korozyon direnci, büyük ölçüde bağlayıcı metale (genellikle kobalt veya nikel) bağlıdır. Kobalt bağlayıcı, bazı ortamlarda korozyona uğrayabilir. Nikel bağlayıcılar daha iyi direnç sunsa da, genel olarak CoCr alaşımlarının korozyon performansı ve biyouyumluluğu daha üstündür.

Kazanan: Kobalt-Krom

4. Yüksek Sıcaklık Performansı

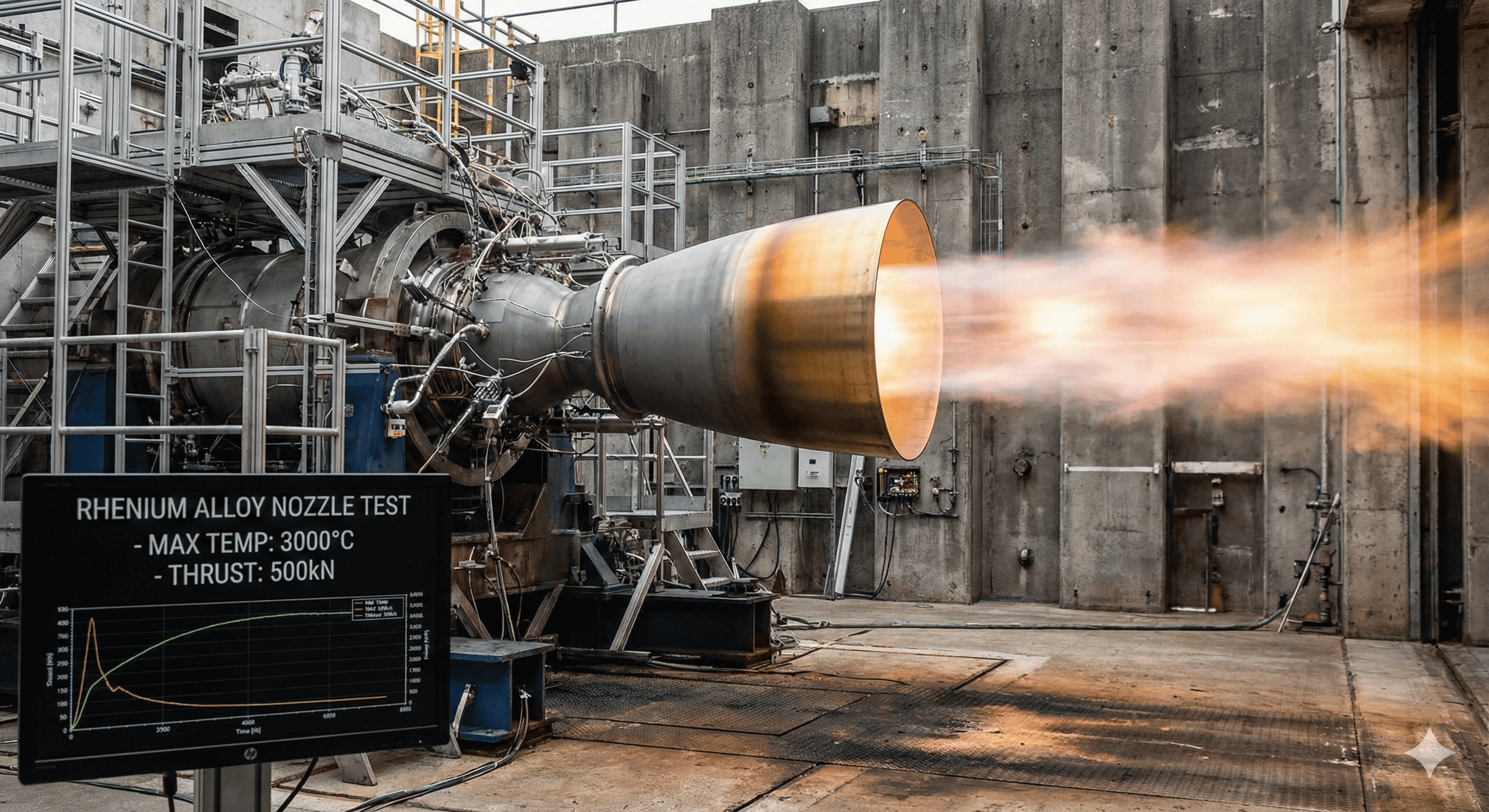

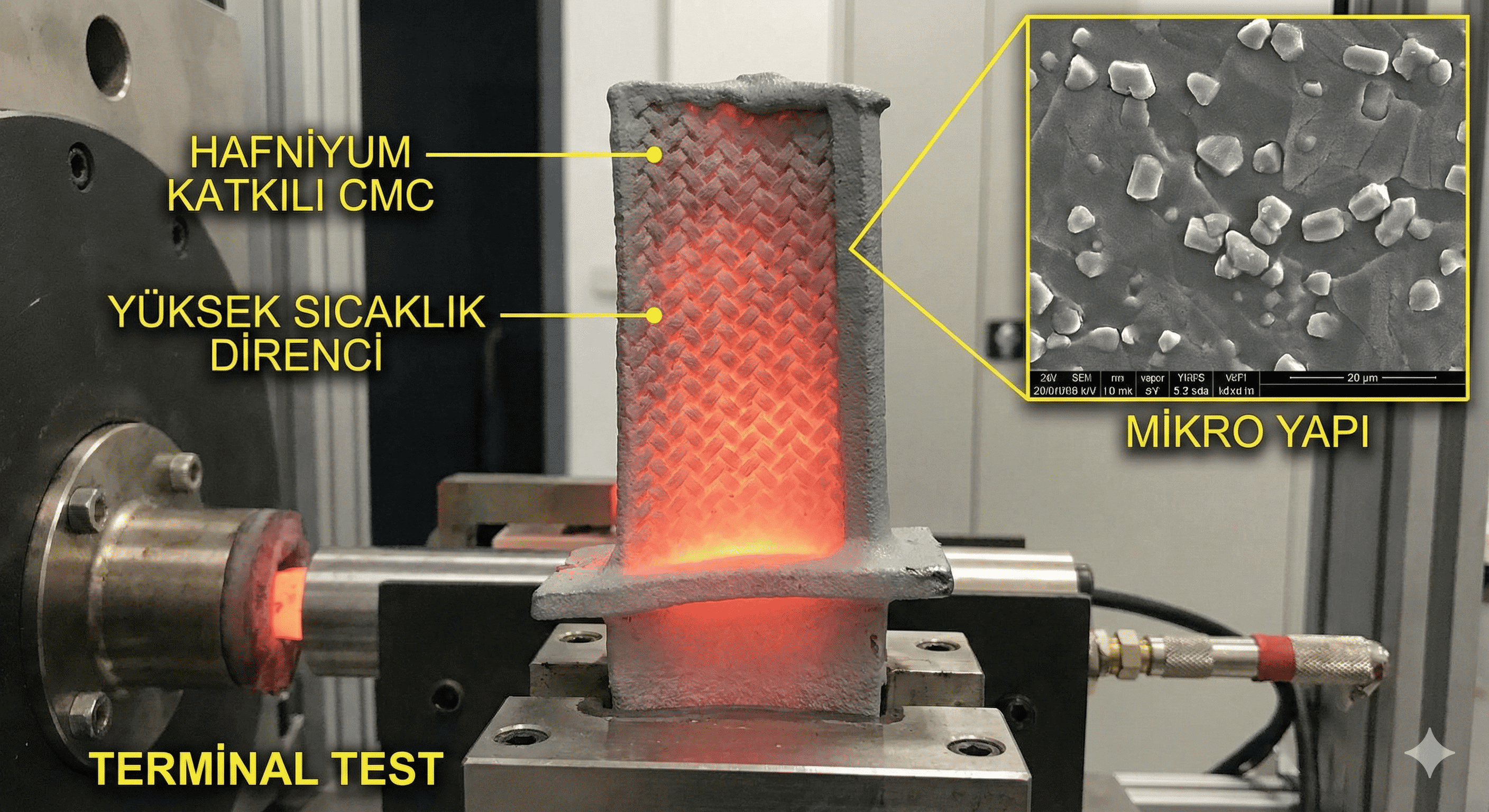

- Kobalt-Krom: “Süperalaşım” olarak sınıflandırılan türleri, yüksek sıcaklıklarda bile sertliğini, mukavemetini ve aşınma direncini koruyabilir. Bu özellik, onu jet motorları ve endüstriyel türbinler için ideal kılar.

- Tungsten Karbür: Yüksek sıcaklıklarda da iyi performans gösterir, ancak belirli bir sıcaklığın üzerinde (genellikle 600-700°C) bağlayıcı metal zayıflamaya başlar ve malzemenin genel performansı düşer.

Kazanan: Kobalt-Krom

Uygulama Alanları: Hangi Malzeme Nerede Parlar?

Sonuç: Projeniz İçin Doğru Seçim Hangisi?

“Kobalt-Krom mu, Tungsten Karbür mü?” sorusunun cevabı, uygulamanızdaki aşınma mekanizmasına bağlıdır.

- Tungsten Karbür’ü Seçin Eğer:

- Sorununuz abrazif aşınma ise (kum, çakıl, metal talaşı gibi sert parçacıkların yüzeyi çizmesi).

- Olağanüstü sertlik ve basma mukavemeti birinci önceliğinizse.

- Uygulamanızda keskin darbeler yerine sürekli ve basınçlı bir aşınma söz konusuysa (kesme, delme, ezme gibi).

- Kobalt-Krom’u Seçin Eğer:

- Sorununuz yapışma (adhezif) aşınması ise (iki metal yüzeyin birbiri üzerinde kayması) veya yorulma aşınması ise.

- Malzemenin ani darbelere ve şoklara maruz kalma ihtimali varsa (tokluk önemliyse).

- Yüksek korozyon direnci, biyouyumluluk veya yüksek sıcaklık performansı gerekiyorsa.

Özetle, Tungsten Karbür aşındırıcılarla savaşan bir kalkan gibiyken, Kobalt-Krom zorlu koşullar altında metal metale sürtünmeye dayanan esnek bir zırh gibidir. Uygulamanızın gerçek dünya koşullarını doğru analiz ederek bu iki süper malzeme arasından en uygun olanını seçebilir ve bileşenlerinizin ömrünü en üst düzeye çıkarabilirsiniz.