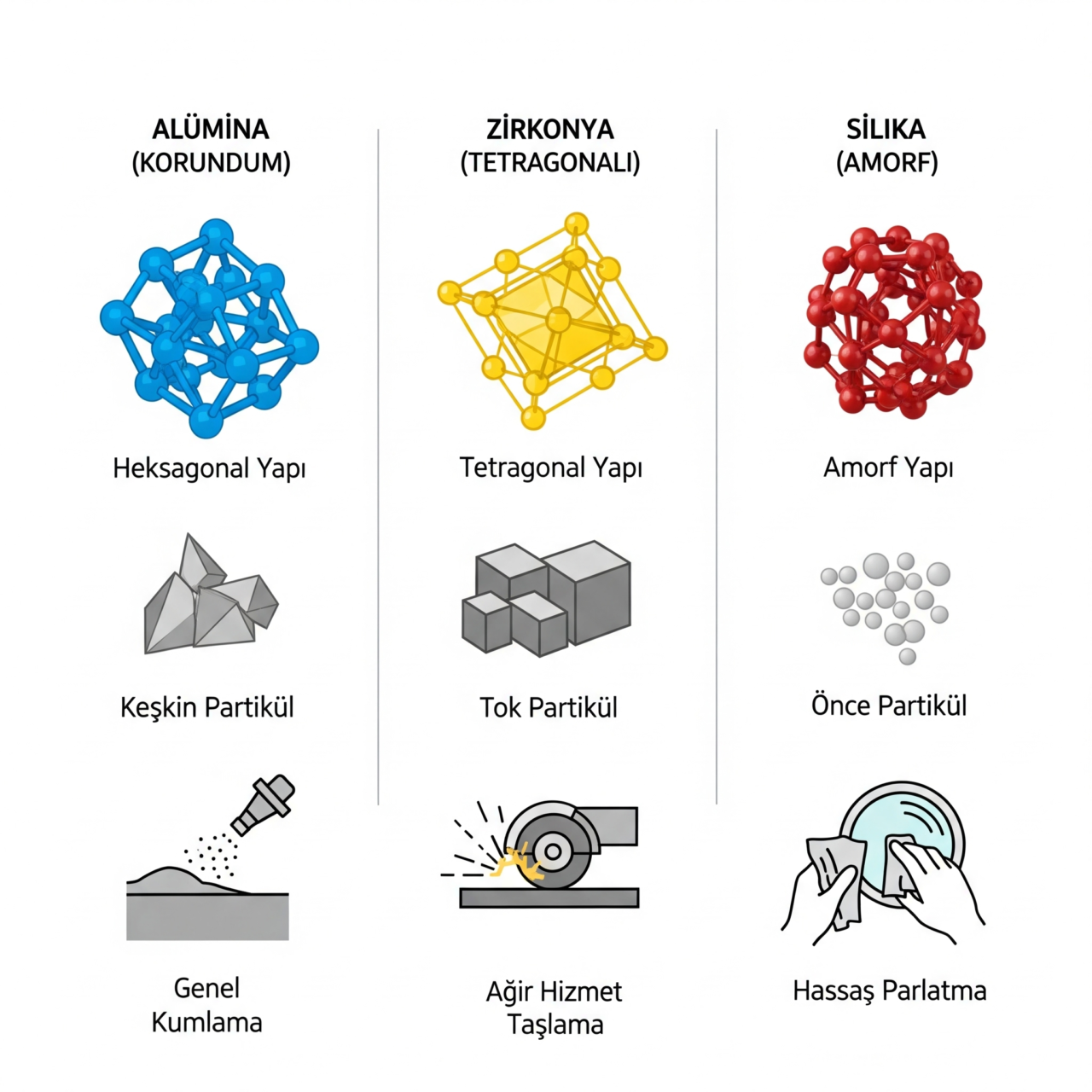

Aşındırıcı oksitler, yüzey hazırlamadan parlatmaya, kesmeden temizlemeye kadar sayısız endüstriyel uygulamada vazgeçilmez araçlardır. Alüminyum Oksit (Alümina), Zirkonyum Oksit (Zirkonya) ve Silisyum Dioksit (Silika) gibi yaygın kullanılan bu malzemelerin aşındırma performansı sadece kimyasal bileşimleriyle değil, aynı zamanda atomlarının uzayda nasıl düzenlendiğini belirleyen kristal yapılarıyla da derinden ilişkilidir. Farklı kristal yapılar, aşındırıcının sertliğini, tokluğunu, kırılganlığını ve dolayısıyla hedef yüzeyle etkileşim biçimini doğrudan etkileyerek elde edilen sonuçları dramatik bir şekilde değiştirebilir.

Bu detaylı blog yazısında, en yaygın aşındırıcı oksitlerin farklı kristal yapılarının özelliklerini, bu yapıların malzemelerin performansına olan etkilerini ve çeşitli uygulamalarda neden belirli kristal formlarının tercih edildiğini derinlemesine inceleyeceğiz.

Kristal Yapı Nedir? Atomların Dansı

Bir katı maddenin kristal yapısı, atomlarının veya moleküllerinin üç boyutlu uzayda düzenli ve tekrarlayan bir örüntü oluşturmasıdır. Bu örüntüye kristal kafes denir ve her bir tekrarlayan birime ise birim hücre adı verilir. Aşındırıcı oksitlerin farklı kristal yapıları, bu atomik düzenlemelerdeki değişikliklerden kaynaklanır ve malzemenin fiziksel ve mekanik özelliklerini temelden etkiler.

Yaygın Aşındırıcı Oksitlerin Kristal Yapıları ve Etkileri

1. Alüminyum Oksit (Al₂O₃): Çok Yüzlü Bir Oyuncu

Alüminanın en yaygın ve kararlı kristal yapısı korundumdur (α-Al₂O₃). Heksagonal bir yapıya sahip olan korundum, bilinen en sert minerallerden biridir (Mohs 9). Bu sertlik, alüminayı metallerin, seramiklerin ve kompozitlerin aşındırılması için ideal kılar.

- Korundum (α-Al₂O₃):

- Özellikleri: Yüksek sertlik, mükemmel aşınma direnci, kimyasal inertlik, yüksek erime noktası.

- Etkisi: Etkili malzeme kaldırma, keskin ve pürüzlü yüzey profilleri oluşturma. Kumlama, taşlama ve honlama gibi uygulamalar için tercih edilir.

- Varyasyonlar: Ergitilmiş Alümina (Fused Alumina) ve Kalsine Edilmiş Alümina (Calcined Alumina) gibi üretim süreçlerine bağlı olarak farklı mikroyapılara ve dolayısıyla biraz farklı performans özelliklerine sahip olabilir. Beyaz Alümina, daha yüksek saflıkta olup daha kontrollü bir aşındırma sağlar.

- Diğer Alümina Fazları (γ-Al₂O₃, δ-Al₂O₃ vb.): Daha düşük sıcaklıklarda veya özel işlemlerle elde edilen bu metastabil fazlar, korunduma göre daha düşük sertliğe ve farklı yüzey özelliklerine sahiptir. Genellikle katalizör destek malzemeleri veya adsorbanlar gibi farklı uygulamalarda kullanılırlar ve aşındırıcı olarak korundum kadar yaygın değildirler.

2. Zirkonyum Oksit (ZrO₂): Çok Biçimli Bir Güç

Zirkonya, sıcaklığa bağlı olarak farklı kristal yapılarında (monoklinik, tetragonal ve kübik) bulunabilen polimorfik bir malzemedir. Aşındırıcı uygulamalar için en önemli olan fazlar ve bunların stabilize edilmiş halleridir:

- Monoklinik Zirkonya: Oda sıcaklığında kararlı olan bu yapı, yaklaşık 1170°C’de tetragonal yapıya dönüşürken hacimsel bir değişiklik yaşar. Bu durum, saf zirkonyanın termal şok direncini düşürür ve çatlamasına neden olur. Aşındırıcı olarak tek başına yaygın olarak kullanılmaz.

- Tetragonal Zirkonya (t-ZrO₂): Yüksek sıcaklıklarda kararlı olan bu faz, Yitriya (Y₂O₃), Kalsiyum Oksit (CaO) veya Magnezyum Oksit (MgO) gibi stabilize edici oksitlerle oda sıcaklığında veya daha düşük sıcaklıklarda metastabil olarak tutulabilir (Yitriya ile Stabilize Edilmiş Tetragonal Polikristal Zirkonya – Y-TZP).

- Özellikleri: Yüksek sertlik, mükemmel tokluk (kırılma direnci), yüksek aşınma direnci.

- Etkisi: Agresif malzeme kaldırma ile birlikte çatlamaya karşı yüksek direnç. Ağır hizmet kumlaması, taşlama ve yüksek performanslı aşındırma uygulamaları için idealdir.

- Kübik Zirkonya (c-ZrO₂): Daha yüksek oranda stabilize edici oksitlerle elde edilen bu yapı, izotropik özelliklere sahiptir.

- Özellikleri: Yüksek sertlik, iyi optik özellikler (şeffaflık).

- Etkisi: Özellikle optik bileşenlerin hassas parlatılması ve bazı özel aşındırma uygulamaları için kullanılır.

3. Silisyum Dioksit (SiO₂): Doğanın Aşındırıcısı

Silisyum Dioksit (Silika), doğada kuvars, kum ve çakmaktaşı gibi birçok farklı kristal ve amorf formda bulunur. Aşındırıcı olarak en yaygın kullanılan kristal formu kuvarstır (α-kuvars), heksagonal bir yapıya sahiptir.

- Kuvars (α-SiO₂):

- Özellikleri: Orta sertlik (Mohs 7), bol bulunurluk, ekonomik.

- Etkisi: Genel amaçlı kumlama, temizlik ve bazı parlatma uygulamaları için kullanılır. Ancak, silikozis riski nedeniyle kullanımı giderek azalmaktadır ve yerini daha güvenli alternatifler almaktadır.

- Amorf Silika (Füme Silika, Presipite Silika): Kristal bir yapıya sahip olmayan bu formlar, çok ince partikül boyutlarına sahiptir ve genellikle parlatma pastalarında ve CMP (Kimyasal-Mekanik Parlatma) uygulamalarında kullanılır. Yüzeyde nazik ve ultra pürüzsüz bir bitiş sağlarlar.

Kristal Yapının Performansa Doğrudan Etkisi: Örnekler

- Yüksek Sertlik için Korundum ve Tetragonal Zirkonya: Sert metallerin veya seramiklerin aşındırılmasında, bu yapıların yüksek sertliği hızlı ve etkili malzeme kaldırma sağlar.

- Yüksek Tokluk için Tetragonal Zirkonya: Ağır hizmet kumlama veya darbelere maruz kalan aşındırma işlemlerinde, tetragonal zirkonyanın tokluğu taneciklerin parçalanmasını önleyerek kullanım ömrünü uzatır.

- Pürüzsüz Yüzeyler için Amorf Silika: Optik lenslerin veya yarıiletken waferların son parlatma aşamasında, amorf silikanın ince partikül boyutu ve nazik aşındırma etkisi ultra pürüzsüz yüzeyler elde edilmesini sağlar.

Sonuç: Mikroskobik Düzenin Makroskobik Etkisi

Aşındırıcı oksitlerin performansı, sadece kimyasal formülleriyle değil, aynı zamanda atomlarının mikroskobik düzeydeki düzeniyle de derinden belirlenir. Farklı kristal yapılar, malzemelere özgün sertlik, tokluk ve kırılganlık özellikleri kazandırarak, onları belirli uygulama alanları için ideal hale getirir. Doğru aşındırıcıyı seçerken, istenen yüzey özelliklerini ve uygulama koşullarını göz önünde bulundurarak, malzemenin kristal yapısının performansa olan kritik etkisini anlamak, başarılı ve verimli sonuçlar elde etmenin anahtarıdır.