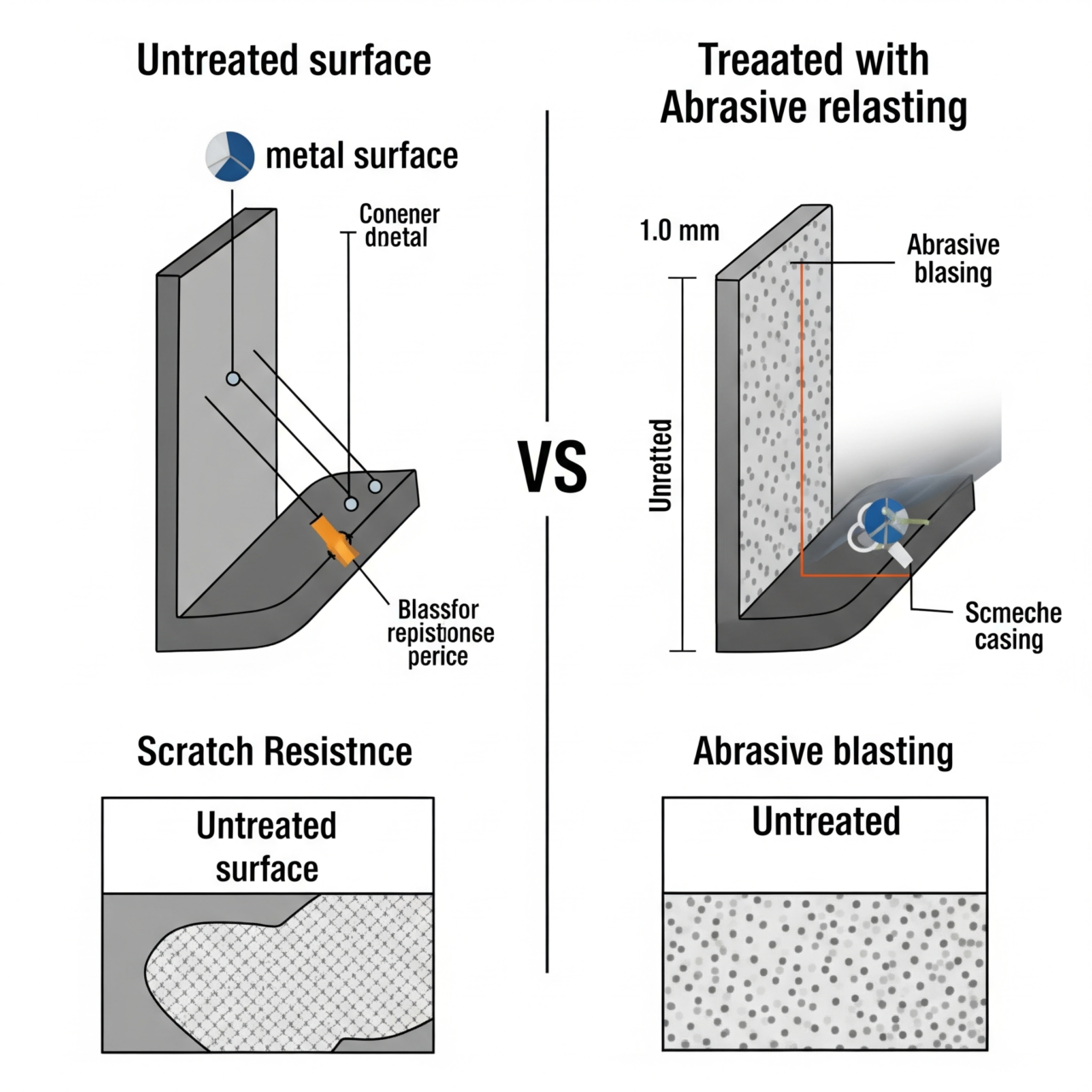

Aşındırıcı kumlama, genellikle yüzeyleri temizlemek, pası sökmek veya boyaya hazırlamak için kullanılan bir işlem olarak bilinir. Ancak bu güçlü tekniğin, yüzeyin estetiğini ve fonksiyonelliğini temelden iyileştiren, daha az bilinen bir yeteneği daha vardır: çizilme direncini artırmak. Doğru aşındırıcı oksitler ve doğru parametreler kullanıldığında kumlama, bir metal yüzeyin üzerine adeta görünmez bir zırh giydirerek, onu günlük kullanımın getirdiği aşınma ve yıpranmalara karşı çok daha dayanıklı hale getirebilir.

Bu detaylı blog yazısında, basit bir temizlik işleminin nasıl bir yüzey mühendisliği tekniğine dönüştüğünü, kumlamanın çizilmelere karşı bu koruyucu kalkanı nasıl oluşturduğunu ve bu avantajdan hangi uygulamalarda yararlanabileceğinizi keşfedeceğiz.

Çizilmenin Anatomisi: Bir Yüzey Neden Çizilir?

Bir yüzeyin çizilmesi, basitçe bir malzemenin başka bir sert cisim tarafından mekanik olarak deforme edilmesi veya yarılması olayıdır. Bu, yüzeyin sertliğine, tokluğuna ve iç gerilim durumuna bağlıdır. Çizilmeye karşı dirençli bir yüzey, ya kendisine temas eden cisimden daha sert olmalı ya da yapısı gereği bu tür bir deformasyona karşı koymalıdır.

Kumlama, Çizilmelere Karşı Kalkanı Nasıl Oluşturur?

Aşındırıcı oksit taneciklerinin bir yüzeye yüksek hızda çarpması, sadece temizlik yapmaz. Aynı zamanda yüzeyin en üst katmanının (birkaç mikron derinliğinde) mekanik özelliklerini kalıcı olarak değiştirir. Bu etki iki temel mekanizma ile gerçekleşir:

1. Soğuk İşlemle Sertleştirme (Work Hardening): Yüzeyi Dövmek

Özellikle çelik, alüminyum, titanyum gibi sünek metallerde, her bir aşındırıcı partikülün çarpması, yüzeyde mikro düzeyde bir plastik deformasyon yaratır. Bu, atomik yapının sıkışmasına ve metalin kristal yapısındaki kusurların (dislokasyonların) artmasına neden olur. Yoğun bir şekilde “dövülmüş” bu yüzey katmanı, orijinal, işlenmemiş metalden daha sert bir hale gelir. Sertliği artan yüzey, doğal olarak çizilmeye karşı daha dirençli olur.

2. Artık Basma Gerilimi (Residual Compressive Stress): Görünmez Zırh

Bu, çizilme direncini artırmanın en etkili mekanizmasıdır. Her bir aşındırıcı tanecik, yüzeye çarptığında mikroskobik bir çekiç gibi davranır ve küçük bir çukur (gamze) oluşturur.

- Etki: Yüzeydeki malzeme bu çukuru oluşturmak için içeri ve yanlara doğru itilir.

- Tepki: Çarpma etkisi geçtikten sonra, çevredeki malzeme orijinal konumuna geri dönmeye çalışır. Ancak oluşan çukur kalıcıdır. Bu geri dönme isteği, yüzeyin en üst katmanında son derece güçlü bir “basma gerilimi” yaratır.

- Sonuç: Yüzey, adeta sürekli olarak içeri doğru sıkıştırılan bir zırh tabakasıyla kaplanır. Bir çiziğin oluşabilmesi için malzemenin “çekilerek” yarılması gerekir. Zaten basma (sıkışma) gerilimi altında olan bir yüzeyin, bu çekme kuvvetine karşı direnci olağanüstü derecede artar. Bu “görünmez zırh”, çizik oluşumunu ve ilerlemesini büyük ölçüde engeller. Bu prensip, “shot peening” olarak bilinen özel yüzey sertleştirme işleminin de temelini oluşturur.

Doğru Aşındırıcıyı Seçmek: Her Oksit Uygun mu?

Bu sertleştirme ve gerilim oluşturma etkisini en üst düzeye çıkarmak için doğru aşındırıcının seçilmesi kritik öneme sahiptir.

- Alüminyum Oksit (Alümina): Keskin ve köşeli yapısı, bir miktar soğuk işlemle sertleşme sağlar. Yüzeyde oluşturduğu homojen mat doku, aynı zamanda küçük çiziklerin daha az fark edilmesine yardımcı olarak algılanan çizilme direncini de artırır.

- Zirkonyum Oksit (Zirkonya): Alümina’dan çok daha yoğun ve tok bir malzemedir. Bu yüksek yoğunluk, her bir partikülün daha yüksek bir darbe enerjisiyle çarpması anlamına gelir. Bu da onu, yüzeyde daha derin ve daha etkili bir artık basma gerilimi oluşturmak için mükemmel bir aday yapar. Ağır hizmet parçalarında çizilme direncini artırmak için idealdir.

- Cam Küre: Bu etkiyi yaratmak için özel olarak tasarlanmış bir malzemedir. Kesmek yerine sadece “döverek” yüzeyi sertleştirir ve maksimum basma gerilimi oluşturur. Ancak, aşındırıcı oksitler hem temizlik hem de yüzey özelliklerini iyileştirme gibi çift yönlü bir fayda sunar.

Uygulama Alanları

Bu teknik, yüzeyin hem estetik görünümünü korumak hem de fonksiyonel ömrünü uzatmak için birçok alanda kullanılır:

- Otomotiv Parçaları: Jantlar, şasi bileşenleri ve trim parçalarının taş sıçramaları ve hafif sürtünmelere karşı daha dayanıklı hale getirilmesi.

- Endüstriyel Aletler ve Ekipmanlar: Sıkça elle tutulan veya darbeye maruz kalan aletlerin yüzeylerinin korunması.

- Mimari Metaller: Paslanmaz çelik paneller, alüminyum doğramalar ve dekoratif elemanların zamanla oluşacak yıpranmalara karşı direncini artırmak.

- Tüketici Elektroniği: Dizüstü bilgisayar kasaları veya diğer metal gövdelerin estetik ömrünü uzatmak.

Sonuç: Temizlikten Daha Fazlası

Aşındırıcı oksit kumlama, doğru anlaşıldığında ve uygulandığında, bir yüzeyi sadece temizlemekle kalmaz, aynı zamanda onun temel mekanik özelliklerini de iyileştirir. Yüzeyde yarattığı soğuk işlemle sertleşme ve artık basma gerilimi katmanı, metale çizilmelere, sürtünmelere ve genel yıpranmaya karşı savaşması için ihtiyaç duyduğu “görünmez zırhı” kazandırır. Bu, kumlama işlemini maliyet-etkin bir yüzey mühendisliği çözümüne dönüştürerek, ürünlerinizin hem daha uzun ömürlü hem de daha dayanıklı olmasını sağlar.