Yüzey Mühendisliğinin Zirvesi: Termal Sprey Teknolojileri (HVOF, Plazma, Alev Sprey) Karşılaştırması

Endüstrinin her alanında, makine parçaları sürekli olarak aşınma, korozyon, erozyon ve yüksek sıcaklık gibi zorlu koşullara maruz kalır. Bu etkenler, parçaların ömrünü kısaltır, bakım maliyetlerini artırır ve beklenmedik arızalara yol açabilir. Peki, bir bileşenin ana gövdesini değiştirmeden sadece yüzey özelliklerini geliştirerek onu çok daha dayanıklı hale getirmek mümkün mü? Cevap, yüzey mühendisliğinin en güçlü kollarından biri olan Termal Sprey Teknolojileri‘nde saklı.

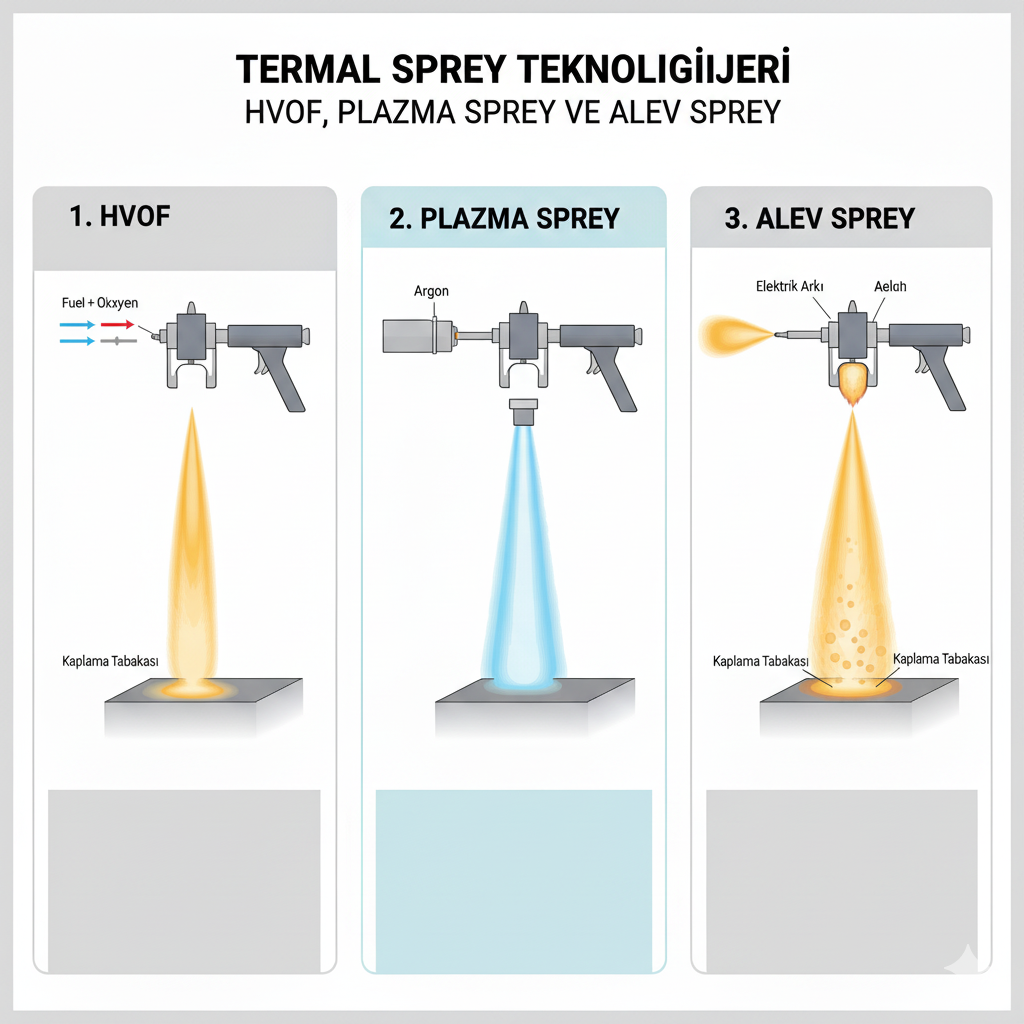

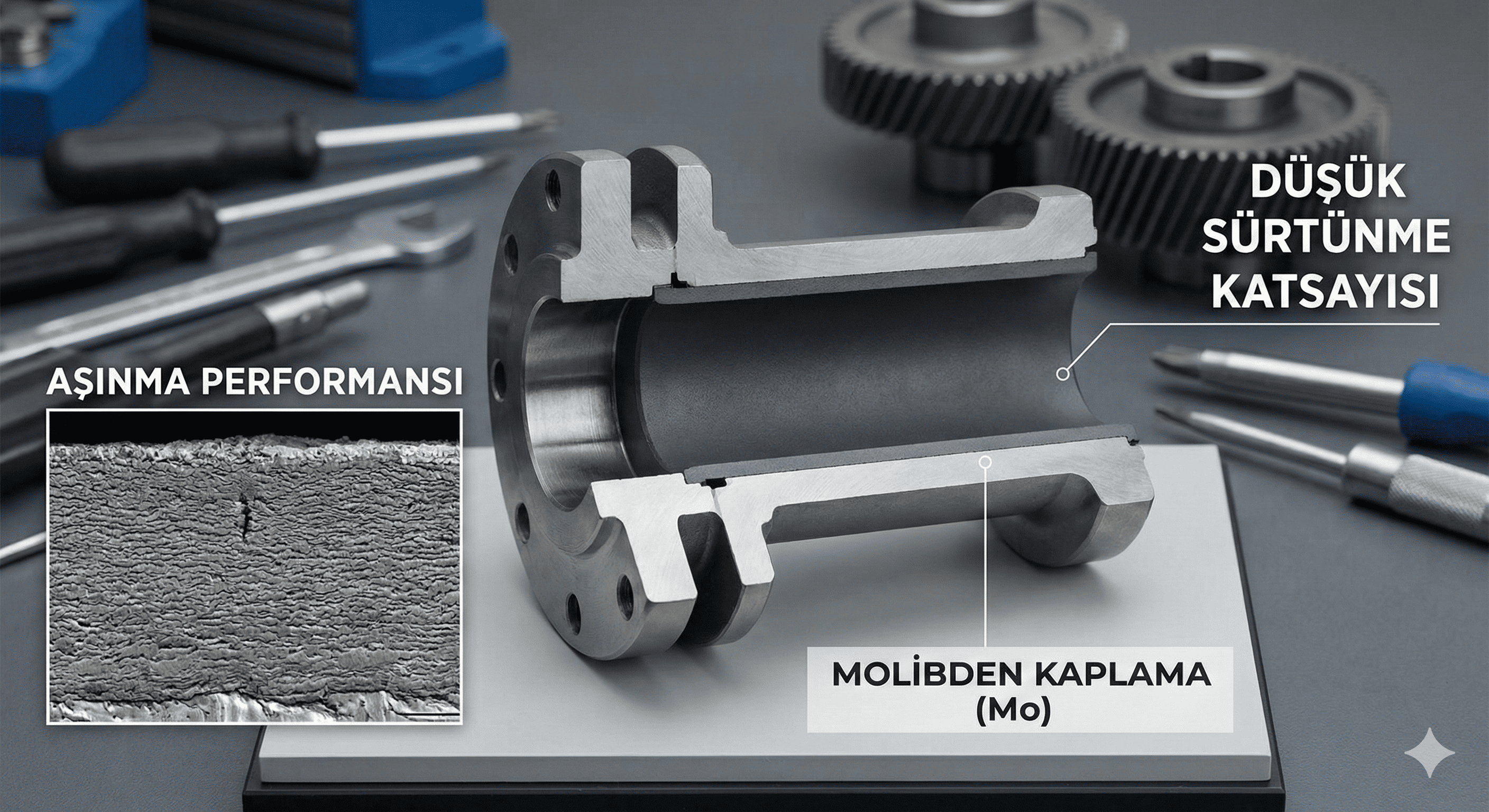

Termal sprey, bir malzemenin (genellikle toz veya tel formunda) eritilerek veya yarı eritilerek yüksek hızda bir altlık malzeme (substrat) üzerine püskürtülmesiyle yoğun ve işlevsel bir kaplama oluşturma işlemidir. Bu yazıda, en yaygın üç termal sprey yöntemini mercek altına alacağız: Yüksek Hızlı Oksi-Yakıt Püskürtme (HVOF), Plazma Sprey ve Alev Sprey.

Termal Sprey Kaplama Nedir? Temel Prensip

Temelde termal sprey, “erimiş malzemelerle yapılan yüksek teknolojili bir sprey boyama” olarak düşünülebilir. Sürecin kalbinde, kaplama malzemesini eritecek bir enerji kaynağı (kimyasal veya elektriksel) ve erimiş damlacıkları yüzeye taşıyacak bir gaz akışı bulunur. Yüzeye çarpan bu damlacıklar anında katılaşarak “lamel” adı verilen katmanlar oluşturur ve üst üste yığılarak nihai kaplamayı meydana getirir.

Şimdi bu teknolojinin öne çıkan üç farklı yüzünü inceleyelim.

1. Yüksek Hızlı Oksi-Yakıt Püskürtme (HVOF – High Velocity Oxy-Fuel)

HVOF, adından da anlaşılacağı gibi, gücünü “hızdan” alan bir teknolojidir. Kaplama tozları, bir yanma odasında yakıt (hidrojen, propan, kerosen vb.) ve oksijenin yanmasıyla oluşan süpersonik (sesten hızlı) bir gaz akışına enjekte edilir.

- Nasıl Çalışır?: Toz parçacıkları bu yüksek hızlı gaz akımında hızlanır ve kısmen erir. Yüzeye ses hızının katbekat üzerinde bir hızla ( > 1000 m/s) çarparlar. Bu kinetik enerji, son derece yoğun, düşük gözenekli ve altlık malzemeye mükemmel yapışan bir kaplama oluşturur.

- Öne Çıkan Özellikleri:

- Çok Yüksek Kaplama Yoğunluğu: Düşük gözeneklilik (<%1) sayesinde korozyona karşı mükemmel koruma sağlar.

- Üstün Yapışma Mukavemeti: Yüksek çarpma enerjisi, kaplamanın yüzeye çok sıkı tutunmasını sağlar.

- Mükemmel Aşınma Direnci: Özellikle tungsten karbür gibi sert metal (sermet) kaplamalar için idealdir.

- Düşük termal girdi sayesinde altlık malzemenin metalurjik yapısı bozulmaz.

- Uygulama Alanları: Uçak iniş takımları, hidrolik piston milleri, gaz türbini şaftları, endüstriyel bilyalı vanalar ve aşınma plakaları.

2. Plazma Sprey Kaplama (Plasma Spray)

Plazma sprey, gücünü “sıcaklıktan” alır. Bu yöntemde, bir plazma torcu içinden geçen inert bir gaza (genellikle Argon veya Helyum) yüksek enerjili bir elektrik arkı uygulanır. Bu, gazın iyonlaşarak maddenin dördüncü hali olan ve 15.000°C’yi aşan sıcaklıklara ulaşan plazmayı oluşturmasını sağlar.

- Nasıl Çalışır?: Kaplama tozu, bu ultra yüksek sıcaklıktaki plazma jetine enjekte edilir ve anında erir. Eriyen damlacıklar, gaz akışıyla yüzeye taşınır ve katılaşarak kaplamayı oluşturur.

- Öne Çıkan Özellikleri:

- Çok Yüksek Sıcaklık: Erime noktası en yüksek olan malzemeleri (seramikler, refrakter metaller) bile eritebilir.

- Malzeme Çeşitliliği: Piyasada en geniş malzeme yelpazesini kaplayabilen yöntemdir.

- Termal Bariyer Kaplamalar (TBC): Jet motoru ve gaz türbini kanatçıkları gibi yüksek sıcaklıkta çalışan parçaları korumak için idealdir.

- Biyouyumluluk: Medikal implantlarda (örn. titanyum kaplamalar) yaygın olarak kullanılır.

- Uygulama Alanları: Gaz türbini yanma odaları ve kanatçıkları (TBC), medikal implantlar (kalça protezleri), baskı silindirleri (aniloks merdaneler), korozyon ve aşınma direnci gerektiren endüstriyel parçalar.

3. Alev Sprey (Flame Spray)

Alev sprey, termal sprey ailesinin en eski ve en basit üyesidir. Bu yöntemde enerji kaynağı, oksi-asetilen gibi yanıcı bir gazın oluşturduğu alevdir. Kaplama malzemesi tel veya toz formunda olabilir.

- Nasıl Çalışır?: Malzeme (tel veya toz), alevin merkezine beslenir ve burada erir. Basınçlı hava veya inert bir gaz, erimiş malzemeyi atomize ederek (küçük damlacıklara ayırarak) yüzeye doğru püskürtür.

- Öne Çıkan Özellikleri:

- Düşük Maliyet: Ekipman ve işletme maliyetleri diğer yöntemlere göre daha düşüktür.

- Taşınabilirlik: Ekipmanlar genellikle daha küçük ve portatiftir, bu da saha uygulamalarını mümkün kılar.

- Basitlik: Prosesin uygulanması daha kolaydır.

- Daha düşük parçacık hızı ve sıcaklığı nedeniyle kaplama yoğunluğu ve yapışma mukavemeti HVOF ve Plazma’ya göre daha düşüktür.

- Uygulama Alanları: Büyük yapıların (köprüler, tanklar) korozyon koruması (çinko, alüminyum kaplama), aşınmış mil ve yatakların ölçüsel restorasyonu, kaymaz yüzeyler oluşturma.

HVOF vs. Plazma Sprey vs. Alev Sprey: Hızlı Karşılaştırma

Sonuç: Hangi Yöntem Sizin İçin Doğru?

Görüldüğü gibi, “en iyi” termal sprey yöntemi diye bir şey yoktur; sadece “uygulama için en uygun” yöntem vardır.

- Eğer aradığınız şey aşırı aşınma ve korozyon direnci ise ve kaplamanızın olabildiğince yoğun olması gerekiyorsa, HVOF en doğru seçimdir.

- Eğer çok yüksek sıcaklıklara dayanıklı seramik bir kaplama veya özel bir malzeme kaplamak istiyorsanız, Plazma Sprey‘in yeteneklerine ihtiyacınız olacaktır.

- Eğer projeniz daha düşük maliyetli, genel amaçlı bir korozyon koruması veya onarım gerektiriyorsa, Alev Sprey etkili ve ekonomik bir çözüm sunar.

Doğru teknoloji seçimi, parçalarınızın ömrünü katbekat artırabilir ve endüstriyel operasyonlarınızın verimliliğini en üst düzeye çıkarabilir.