Aşırı sıcaklık, ezici basınç, kimyasal saldırı ve durmak bilmeyen aşınma… Ağır sanayi, havacılık ve enerji sektörlerinin en zorlu koşullarında standart metaller ve geleneksel kaplamalar yetersiz kalır. Peki, bir yüzeyi sadece “kaplamak” yerine, yüzeyin kendisini temelden daha güçlü, daha sert ve daha dayanıklı bir “süper malzemeye” dönüştürmek mümkün mü?

Cevap, nano karbür katkılı alaşımlar ve onları yüzeye entegre eden ileri yüzey işlemlerinde yatıyor. Bu yazıda, bir metalin tokluğu ile bir seramiğin sertliğini moleküler düzeyde birleştiren bu devrimci teknolojiyi ve endüstrinin en zorlu problemlerine nasıl çözüm olduğunu keşfedeceğiz.

Nano Karbür Katkılı Alaşım Nedir? Sadece Bir Karışım Değil

Nano karbür katkılı bir alaşım, basit bir toz karışımından çok daha fazlasıdır. Bu, Metal Matris Kompozit (MMC) olarak bilinen gelişmiş bir malzeme sınıfıdır.

Bu yapıyı anlamanın en iyi yolu, betonarme benzetmesidir:

- Metal Matris (Beton): Genellikle Nikel, Kobalt veya Demir bazlı olan bu ana alaşım, malzemenin tokluğunu, korozyon direncini ve darbelere karşı dayanıklılığını sağlar.

- Nano Karbür Takviyesi (İnşaat Demiri): Alaşımın içine homojen bir şekilde dağılmış olan Tungsten Karbür (WC), Titanyum Karbür (TiC) gibi ultra sert nano partiküller, malzemenin aşınma direncini ve yüksek sıcaklık sertliğini astronomik seviyelere çıkarır.

“Nano” olmalarının kritik önemi, bu sert partiküllerin metal matris içinde kusursuz bir şekilde dağılarak zayıf noktalar oluşturmadan homojen bir yapı yaratmasıdır. Sonuç, hem bir metalin esnekliğine hem de bir seramiğin yıkılmaz sertliğine sahip, sinerjik bir malzemedir.

Uygulama Yöntemleri: Bu “Süper Alaşımlar” Yüzeye Nasıl Aktarılır?

Bu özel alaşım tozlarını bir yüzeyin parçası haline getirmek için yine ileri teknolojiler gereklidir. Amaç, sadece yüzeye yapışan bir katman değil, yüzeyle metalurjik bir bağ kuran entegre bir yapı oluşturmaktır.

1. Termal Sprey Teknolojileri (HVOF, Plazma Sprey)

Bu yöntemde, nano karbür katkılı alaşım tozu, bir alev veya plazma jeti içinde eritilerek ses hızını aşan hızlarda (HVOF – Yüksek Hızlı Oksi-Yakıt) hedef yüzeye püskürtülür. Nano karbürler, erimiş metal damlacıklarının içinde yüzeye taşınır. Çarpma anında oluşan şok, son derece yoğun, düşük gözenekli ve ana malzemeye çok sıkı tutunan bir kaplama oluşturur.

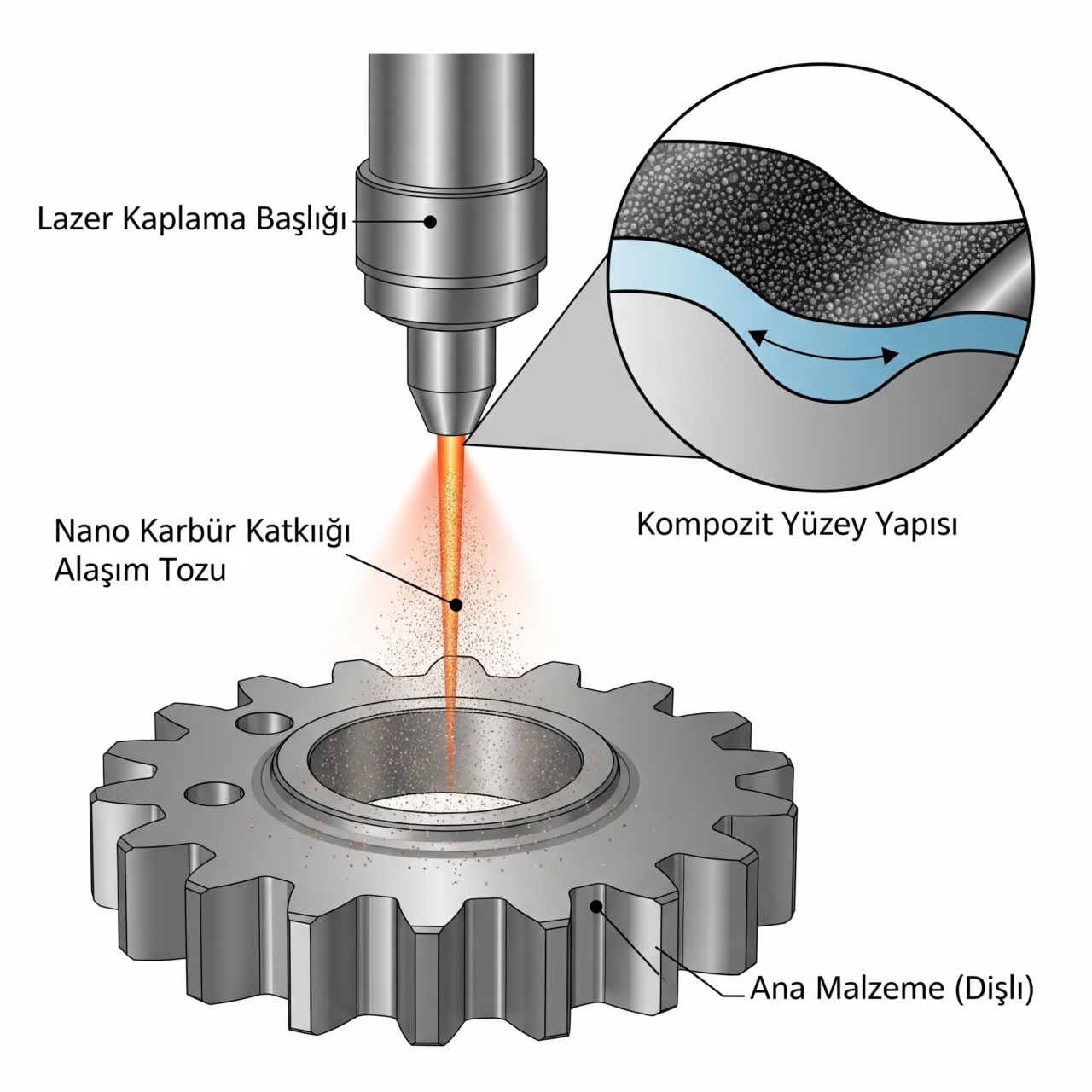

2. Lazer Kaplama (Laser Cladding / LMD)

Yüzey mühendisliğinin zirvesi olarak kabul edilen bu teknikte, yüksek güçlü bir lazer, ana malzemenin yüzeyinde küçük bir eriyik havuzu oluşturur. Aynı anda, nano karbür katkılı alaşım tozu bu havuza beslenir. Toz erir ve ana malzeme ile birlikte katılaşır. Sonuç, ana malzeme ile arasında hiçbir arayüzey olmayan, tamamen kaynaşmış, metalurjik bir bağa sahip, kusursuz bir kompozit katmandır.

3. Plazma Transfer Ark (PTA) Kaynağı

Lazer kaplamaya benzer şekilde, bu da bir kaynak işlemidir. Çok yoğun bir plazma arkı kullanarak alaşım tozunu eritir ve ana malzemeyle birleştirerek kalın, aşınmaya son derece dayanıklı sert dolgu kaplamaları oluşturur.

Neden Nano Karbür Katkılı Alaşımlar? Geleneksel Yöntemlere Karşı Avantajları

- Benzersiz Aşınma ve Korozyon Sinerjisi: Geleneksel sert kaplamalar genellikle kırılgandır. Bu kompozitler ise sert karbürler sayesinde aşınmazken, metal matris sayesinde darbelere ve korozyona karşı dayanıklıdır.

- Yüksek Sıcaklıkta Üstün Performans: Nano karbürler, metalin yüksek sıcaklıklarda yumuşamasını engelleyerek, malzemenin cehennem gibi koşullarda bile sertliğini ve direncini korumasını sağlar. Gaz türbinleri ve motor parçaları için bu hayatidir.

- Eşsiz Bağlanma Mukavemeti: Özellikle lazer kaplama ve PTA ile oluşturulan metalurjik bağ, kaplamanın soyulma veya çatlama riskini neredeyse sıfıra indirir. Kaplama, parçanın kendisi olur.

- Servis Ömründe Radikal Artış: Bu teknolojilerle işlem görmüş bir parça, standart bir parçaya göre 5, 10, hatta 20 kat daha uzun süre hizmet verebilir. Bu, bakım maliyetlerini ve üretim duruşlarını dramatik ölçüde azaltır.

Uygulama Alanları: Yıkılmaz Yüzeylerin Kullanıldığı Yerler

- Havacılık ve Uzay: Uçak motoru türbin kanatlarının, yüksek sıcaklıktaki aşındırıcı gazlara karşı korunması.

- Enerji Sektörü: Petrol ve gaz endüstrisindeki sondaj matkap uçları, vanalar ve pompalardaki aşınan yüzeyler.

- Ağır Sanayi: Madencilikte kullanılan kırıcı çeneler, çimento fabrikalarındaki helezonlar ve çelik haddehanelerindeki merdaneler.

- Kalıpçılık: Metal enjeksiyon ve pres kalıplarının ömrünü uzatarak binlerce baskı daha yapmasını sağlamak.

Sonuç: Yüzey Mühendisliğinde Yeni Standart

Nano karbür katkılı alaşımlar, yüzey işlemlerinde bir paradigma değişimini temsil etmektedir. Artık amaç, bir yüzeyi geçici olarak koruyan bir “boya” katmanı çekmek değil, yüzeyin kendisini, maruz kalacağı en zorlu koşullara dayanabilecek yüksek performanslı bir kompozit malzemeye dönüştürmektir. Lazer kaplama ve termal sprey gibi ileri teknolojilerle uygulanan bu “süper alaşımlar”, endüstrinin en kritik bileşenleri için yeni dayanıklılık ve güvenilirlik standardını belirlemektedir.