Üretim hatlarında “verimlilik” kelimesi, sadece daha hızlı üretim anlamına gelmez. Aynı zamanda;

- Daha az duruş süresi (downtime)

- Daha düşük birim maliyet

- Daha az atık

- Tutarlı ve yüksek kalite

- Operatör güvenliği

gibi bir dizi faktörü de içerir. Aşındırıcı tozların seçimi, bu faktörlerin tamamını doğrudan etkileyebilir. Yanlış bir seçim, sık takım değişimlerine, yavaş işlem hızlarına, yüksek oranda hurdaya ve artan işçilik maliyetlerine yol açabilir.

Verimli Aşındırıcı Seçiminin Temel Kriterleri

Üretim hatları için aşındırıcı toz seçimi yapılırken, sadece malzemenin sertliği değil, aynı zamanda aşağıdaki kritik faktörler de göz önünde bulundurulmalıdır:

1. Malzeme Türü ve Sertliği: İşlenecek malzemenin (çelik, alüminyum, kompozit vb.) türü ve sertliği, uygun aşındırıcının ilk belirleyicisidir. Daha sert malzemeler için daha sert aşındırıcılar (örn: Seramik Alümina, Zirkonya Alümina) gerekebilir.

2. İstenen Yüzey Kalitesi: Ürünün son kullanım amacına göre talep edilen yüzey pürüzlülüğü (Ra değeri), kullanılacak aşındırıcının tane boyutunu (grit) ve türünü (daha ince finisaj için Alüminyum Oksit veya özel parlatma tozları) etkiler.

3. İşlem Hızı ve Malzeme Kaldırma Oranı (MRR): Üretim hatlarında zaman kritik öneme sahiptir. Yüksek malzeme kaldırma oranına sahip aşındırıcılar (örn: Zirkonya Alümina, bazı Seramik Alümina türleri), aynı işi daha kısa sürede tamamlayarak çevrim sürelerini kısaltır.

4. Aşındırıcı Ömrü (Takım Ömrü): Sık aşındırıcı değişimi, üretim hatlarında önemli duruşlara neden olur. Daha uzun ömürlü aşındırıcılar (örn: Zirkonya Alümina, Seramik Alümina), bu duruşları azaltarak sürekli üretimi destekler ve sarf malzeme maliyetini düşürür.

5. İşlem Sıcaklığı ve Soğutma İhtiyacı: Yüksek hızlarda yapılan aşındırma işlemleri ısı üretebilir. Bazı malzemeler ısıya duyarlıdır ve bu durum yüzey hasarına veya deformasyona yol açabilir. Aşındırıcının ısı üretme eğilimi ve uygun soğutma sistemlerinin entegrasyonu önemlidir. Seramik Alümina gibi bazı aşındırıcılar daha serin çalışır.

6. Atık Yönetimi ve Çevresel Faktörler: Üretim hatlarında oluşan atık miktarı ve türü (toz, talaş vb.) önemlidir. Daha az atık üreten veya geri dönüştürülebilir aşındırıcılar (örn: çelik grit kumlama) tercih edilebilir.

7. Operatör Güvenliği: Toz oluşumu, titreşim ve gürültü gibi faktörler operatör sağlığını ve güvenliğini etkiler. Düşük tozlu veya daha az titreşimli işlem sağlayan aşındırıcı ve ekipman seçimi önemlidir. Sulu kumlama gibi yöntemler toz oluşumunu azaltabilir.

Üretim Hatlarında En Verimli Aşındırıcı Türleri ve Uygulamaları

Farklı endüstriyel uygulamalar için en verimli aşındırıcı türleri ve kullanım alanları şunlardır:

1. Otomotiv Sanayii:

- Uygulama: Şasi ve gövde kaynaklarının temizlenmesi ve boya öncesi yüzey hazırlığı.

- Verimli Aşındırıcı: Yüksek hızlı malzeme kaldırma için Zirkonya Alümina flap diskler ve fiber diskler. Yüksek dayanımları sayesinde sık değişim ihtiyacını azaltırlar. Hassas yüzeyler için Seramik Alümina zımparalar tercih edilebilir. Kumlama uygulamalarında tekrar kullanılabilir çelik grit ve çelik bilya verimliliği artırır.

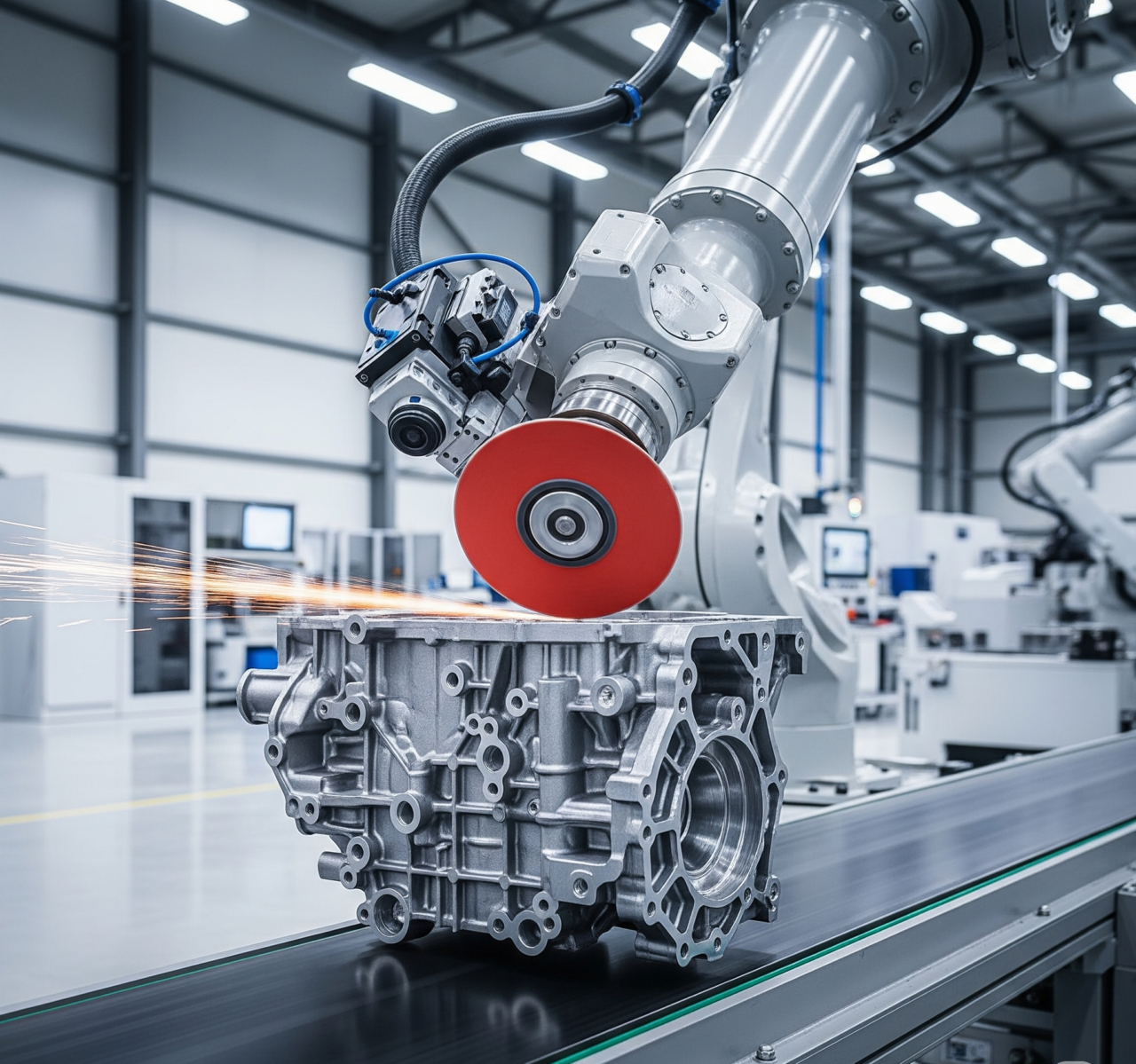

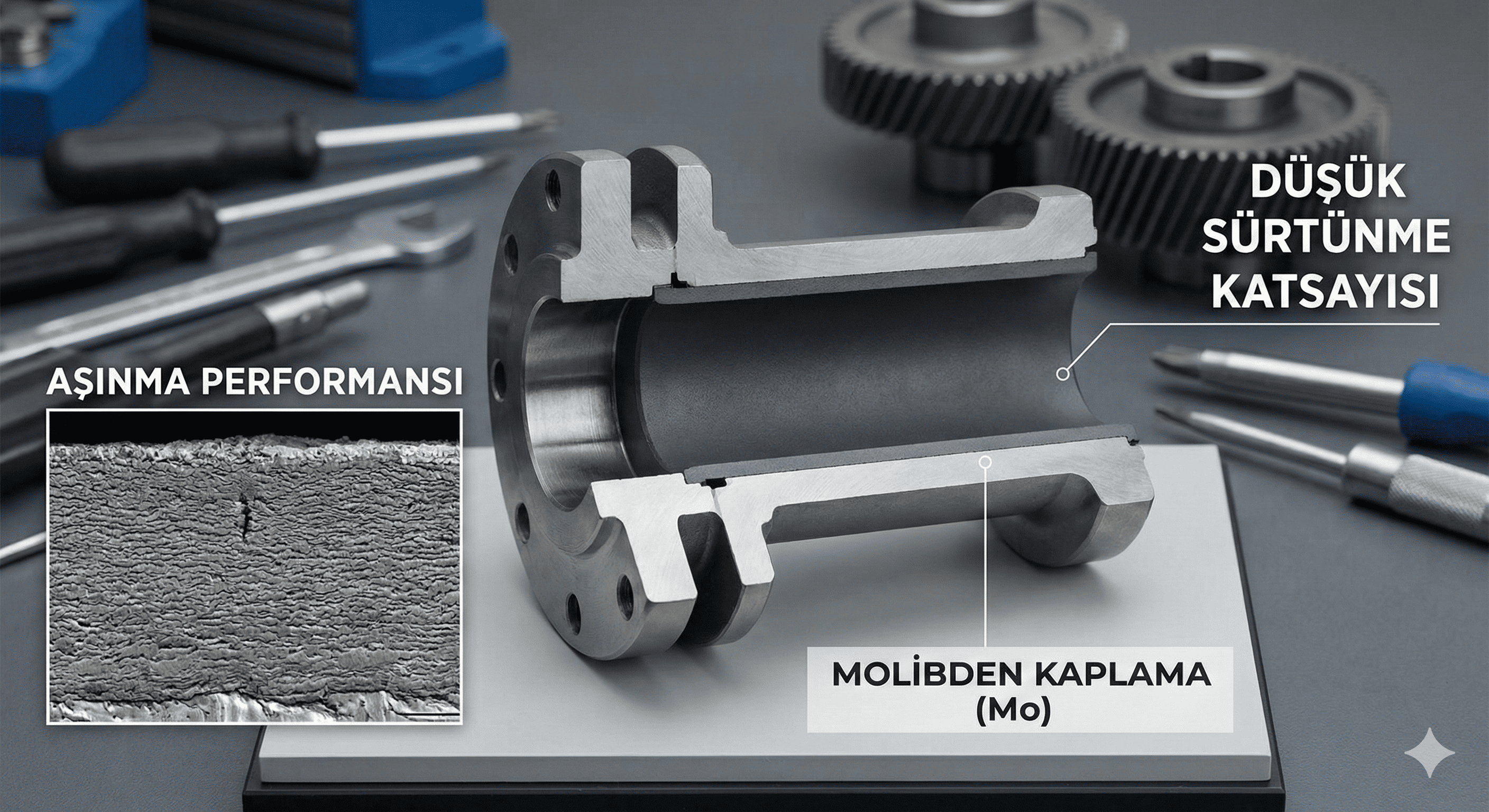

2. Metal İşleme ve Makine İmalatı:

- Uygulama: Hassas taşlama, çapak alma, yüzey finisajı.

- Verimli Aşındırıcı: Özellikle sert metaller ve alaşımlar için Seramik Alümina taşlama taşları ve zımparalar, daha yüksek kesme hızları ve daha uzun ömür sunar. CNC kontrollü hatlarda CBN (Kübik Bor Nitrür) ve Elmas taşlama takımları, yüksek hassasiyet ve uzun takım ömrü ile verimliliği maksimize eder.

3. Beyaz Eşya ve Elektronik Sanayii:

- Uygulama: Paslanmaz çelik yüzeylerin finisajı, plastik ve kompozit parçaların yüzey hazırlığı.

- Verimli Aşındırıcı: Paslanmaz çelik için kontrollü aşındırma sağlayan Beyaz Alüminyum Oksit zımparalar ve parlatma pastaları. Plastik ve kompozitler için özel olarak formüle edilmiş, düşük ısı üreten aşındırıcılar ve parlatma bileşikleri tercih edilir. Otomatik parlatma hatlarında uzun ömürlü seramik bazlı aşındırıcılar verimliliği artırır.

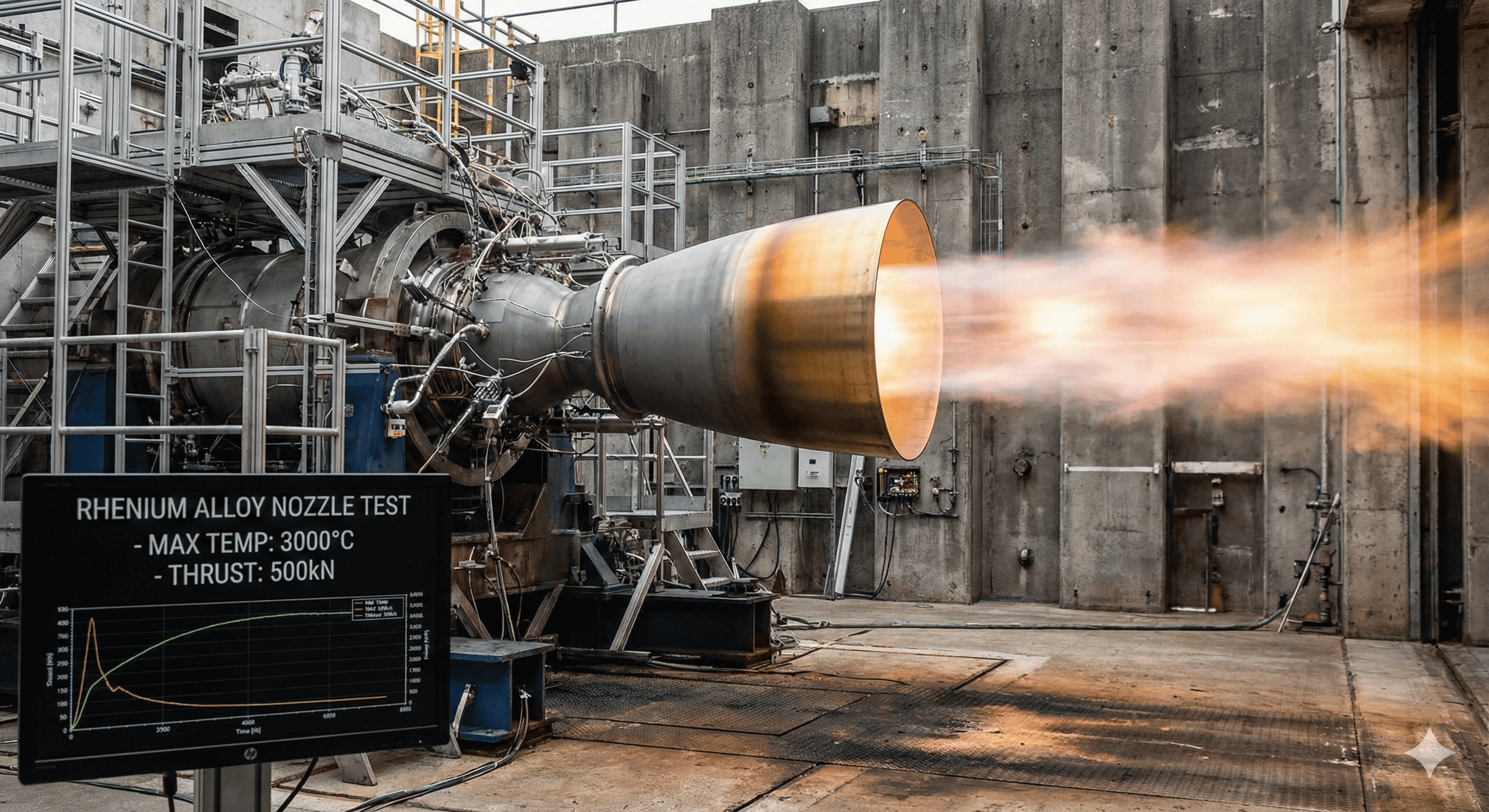

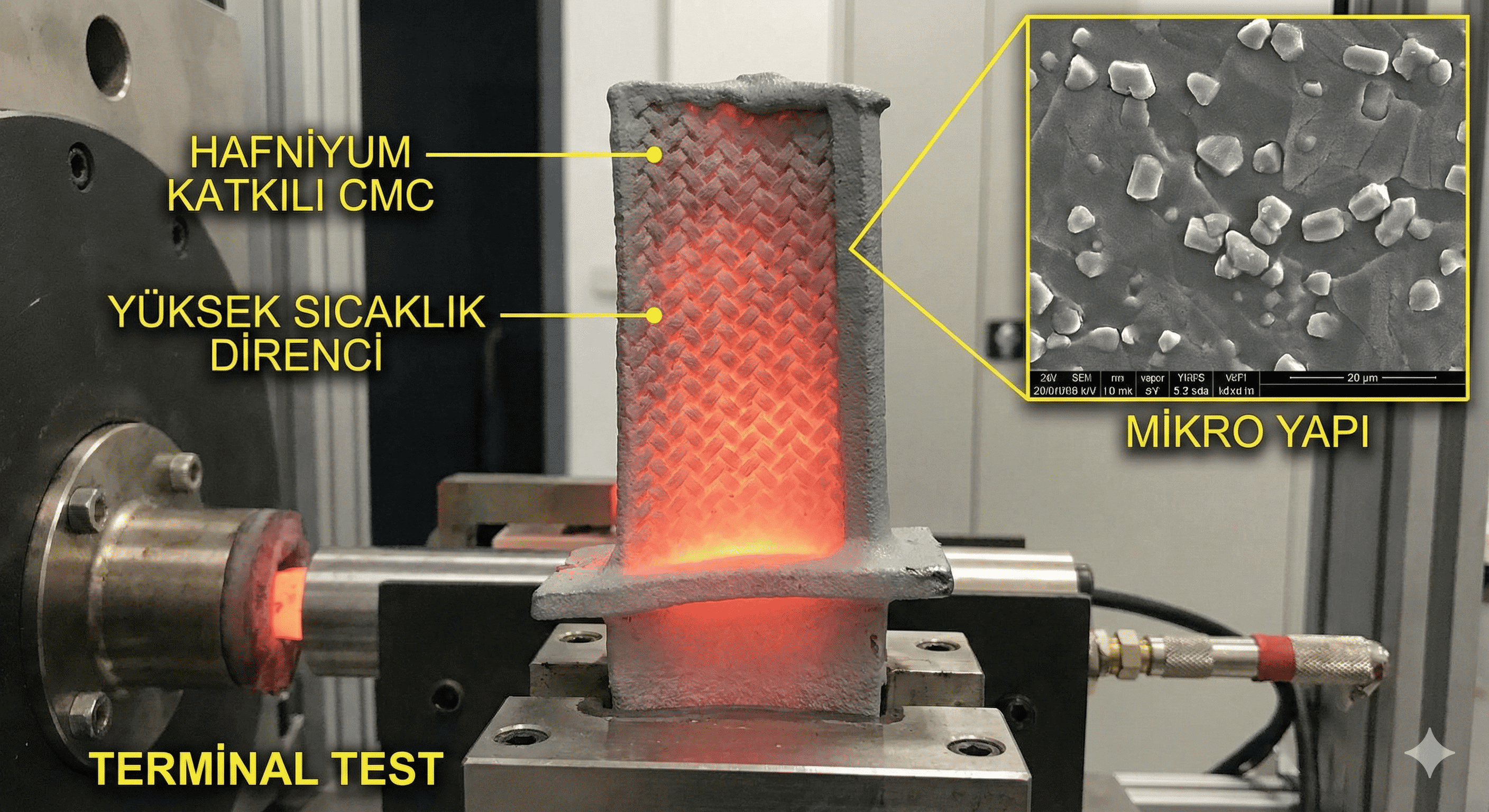

4. Havacılık ve Uzay Sanayii:

- Uygulama: Türbin kanatları, gövde panelleri gibi yüksek hassasiyetli parçaların işlenmesi.

- Verimli Aşındırıcı: Egzotik alaşımların (titanyum, nikel bazlı süper alaşımlar) işlenmesi için yüksek performanslı Seramik Alümina ve CBN/Elmas aşındırıcılar kullanılır. Yüksek hassasiyet ve yüzey kalitesi kritik olduğundan, kontrollü malzeme kaldırma önemlidir.

5. Ahşap ve Mobilya Sanayii:

- Uygulama: Yüzey zımparalama ve hazırlama.

- Verimli Aşındırıcı: Geniş yüzeylerin hızlı ve verimli bir şekilde zımparalanması için geniş bant zımparalarda kullanılan yüksek kaliteli Alüminyum Oksit ve Seramik Alümina zımparalar. Toz emme sistemleri ile entegre edilmiş ekipmanlar, operatör sağlığını ve temiz bir çalışma ortamını destekler.

Verimliliği Artırmak İçin İpuçları

- Doğru Aşındırıcıyı İşlem ve Malzemeye Göre Seçin: Tek bir “en iyi” aşındırıcı yoktur. Her uygulama için en uygun olanı belirlemek önemlidir.

- Kaliteli Aşındırıcı Markalarını Tercih Edin: Düşük kaliteli, ucuz aşındırıcılar genellikle daha kısa ömürlüdür ve daha yavaş çalışır, bu da uzun vadede daha maliyetli olur.

- Doğru Kullanım Parametrelerini Ayarlayın: Hız, basınç ve ilerleme hızı gibi faktörler, aşındırıcının ömrünü ve verimliliğini doğrudan etkiler. Üretici tavsiyelerine uyun.

- Düzenli Bakım ve Temizlik Yapın: Aşındırıcı ekipmanların düzenli bakımı, performanslarını ve ömürlerini uzatır.

- Operatör Eğitimi Verin: Doğru kullanım teknikleri konusunda eğitilmiş operatörler, hem verimliliği artırır hem de güvenlik risklerini azaltır.

- Sürekli İyileştirme Döngüsü Oluşturun: Farklı aşındırıcıları ve teknikleri test ederek üretim hattınız için en verimli çözümleri bulun ve sürekli olarak iyileştirme yapın.

Sonuç: Üretimde Rekabetin Anahtarı: Verimli Aşındırma

Sultanbeyli’nin üretim gücünü temsil eden fabrikalarda, rekabette öne geçmenin yolu sürekli verimlilik artışından geçer. Aşındırıcı tozların akıllıca seçimi ve doğru kullanımı, üretim hatlarınızda gözle görülür iyileşmeler sağlayabilir. Daha hızlı çevrim süreleri, daha düşük maliyetler, daha yüksek kalite ve daha güvenli bir çalışma ortamı için, aşındırıcı toz seçimini stratejik bir öncelik olarak değerlendirin. Unutmayın, saniyelerin bile önemli olduğu üretim hatlarında, doğru aşındırıcı kullanımı gerçek bir rekabet avantajı yaratır.