Bir metal parçasının denizcilik ortamında korozyona uğramasının birçok nedeni vardır:

- Tuzlu Su (Klorür): Tuzlu su, özellikle paslanmaz çeliğin koruyucu pasif katmanını parçalayan ve “oyuklanma korozyonu” (pitting corrosion) adı verilen lokalize, derin çukurlar oluşturan klorür iyonları içerir.

- Sürekli Nem: Metal yüzeylerin neredeyse hiç kurumaması, korozyon reaksiyonlarının sürekli devam etmesine neden olur.

- Galvanik Korozyon: Farklı metallerin (örneğin, paslanmaz çelik bir vida ile alüminyum bir plaka) tuzlu suyun da yardımıyla birbirine temas etmesi, bir pil gibi davranarak daha az soy olan metalin hızla aşınmasına yol açar.

- Aralık Korozyonu (Crevice Corrosion): Vidaların altı veya üst üste binen plakaların arası gibi dar ve oksijensiz kalan bölgelerde, klorür iyonları birikerek agresif bir korozyon türü başlatır.

Parlatma, bu riskleri azaltmada kilit bir rol oynar. Pürüzsüz bir yüzey, tuzun ve nemin tutunabileceği mikro-çukur ve vadileri ortadan kaldırır. Daha da önemlisi, doğru parlatma ve son işlem adımları, metalin kendi doğal korozyon direncini en üst düzeye çıkarır.

Paslanmaz Çelik (316L): Denizciliğin Altın Standardını Korumak

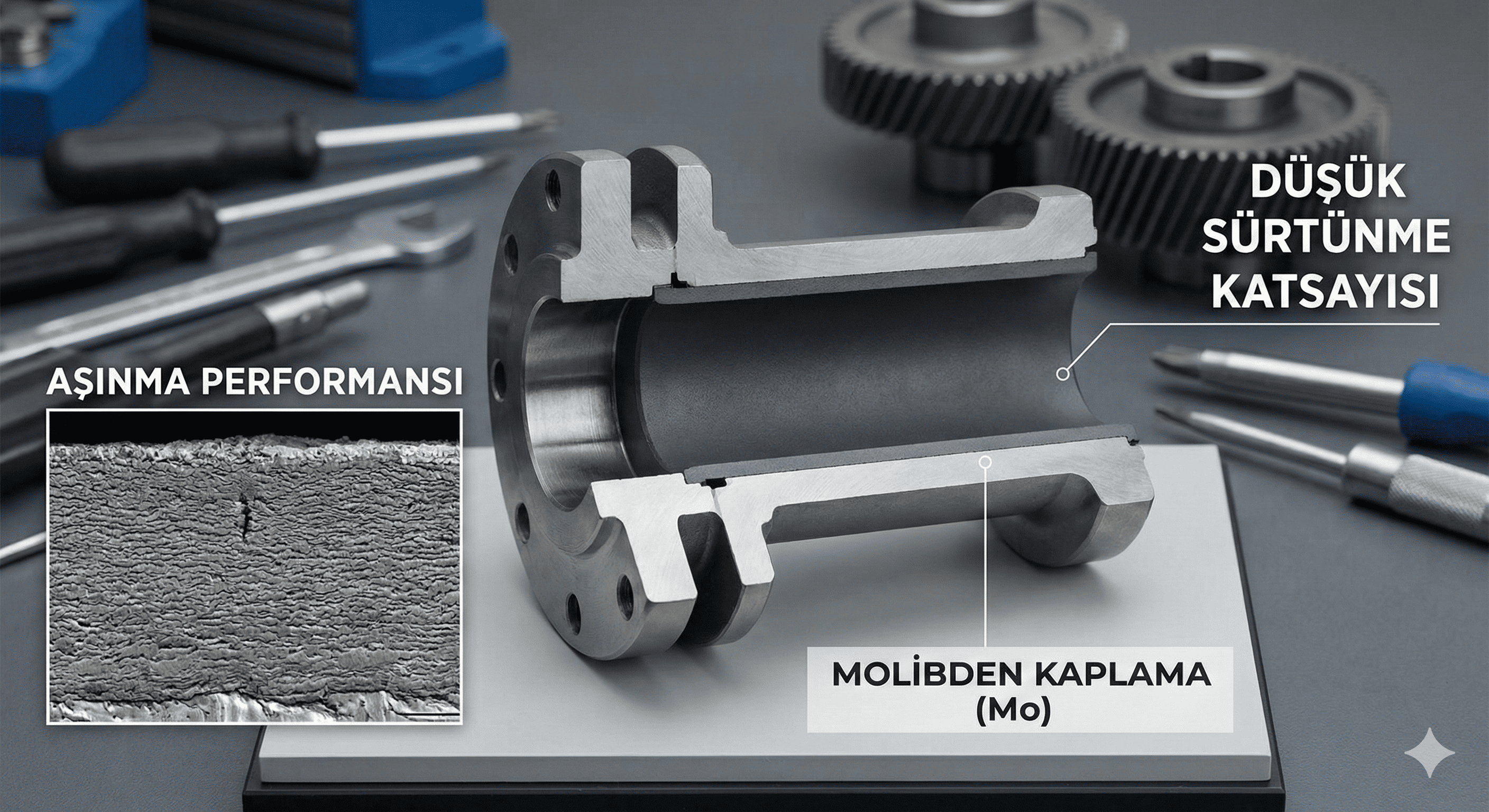

Denizcilikte en yaygın kullanılan malzeme, molibden içeren ve klorür saldırılarına karşı daha dirençli olan 316L kalite paslanmaz çeliktir. Ancak bu malzemenin bile performansı, yüzey işlemine bağlıdır.

1. Doğru Parlatıcı Toz Seçimi: Demir Kontaminasyonundan Kaçınmak

- Sorun: Standart parlatıcı tozlar veya zımparalar, demir (karbon çeliği) partikülleri içerebilir. Parlatma sırasında bu demir partikülleri paslanmaz çelik yüzeyine gömülür. Deniz ortamında bu demir partikülleri hızla paslanır ve paslanmaz çeliğin kendisi paslanıyormuş gibi bir görüntü yaratarak ana malzemenin korozyonunu tetikler.

- Çözüm: Özellikle denizcilik uygulamaları için tasarlanmış, demir içermeyen (“iron-free”) beyaz erimiş alüminyum oksit (white fused alumina) kullanılmalıdır. Bu yüksek saflıktaki aşındırıcı, yüzeyde istenmeyen kalıntılar bırakmaz. Silisyum karbür de bir diğer iyi alternatiftir.

2. Pürüzsüzlüğün Ötesinde: Pasivasyonun Kritik Önemi

- Mekanizma: Paslanmaz çeliğin korozyon direnci, yüzeyinde kendiliğinden oluşan, gözle görülmeyen, krom açısından zengin, ince bir “pasif katman”dan gelir. Parlatma, taşlama veya kaynak gibi işlemler bu katmana zarar verir.

- Çözüm: Parlatma işlemi bittikten sonra, yüzeyin pasivasyon işlemine tabi tutulması zorunludur. Pasivasyon, genellikle nitrik asit veya sitrik asit bazlı bir çözelti ile yapılan kimyasal bir işlemdir. Bu işlem, yüzeydeki tüm demir kontaminasyonunu temizler ve pasif katmanın çok daha güçlü, daha kalın ve daha homojen bir şekilde yeniden oluşmasını sağlar. Parlatılmış ama pasive edilmemiş bir paslanmaz çelik, denizde hızla korozyona uğramaya mahkumdur.

Denizcilik Tipi Alüminyum (5000 ve 6000 Serisi): Hafifliğin Korunması

Alüminyum, hafifliği nedeniyle tekne gövdelerinde ve üst yapılarda yaygın olarak kullanılır. Ancak tuzlu suya karşı hassastır ve beyaz, tozlu bir oksit tabakası oluşturarak korozyona uğrar.

- Parlatma Çözümü: Alüminyum için çok adımlı bir parlatma süreci izlenir. İlk olarak yüzeydeki ağır oksidasyonu gidermek için orta gritli, demir içermeyen alüminyum oksit pastaları kullanılır. Ardından, ayna parlaklığına ulaşmak için giderek incelen özel alüminyum parlatma bileşikleri ve pastaları tercih edilir.

- Koruma: Parlatma sonrası alüminyum yüzey, korozyon önleyici şeffaf bir polimer kaplama veya özel denizcilik mumları (marine wax) ile mutlaka korunmalıdır. Bu kaplama, yüzeyin hava ve tuzlu su ile temasını keserek oksidasyonu önler.

Bronz ve Pirinç: Klasik Parlaklığın Sürdürülmesi

Pervaneler, vanalar ve diğer bağlantı elemanlarında kullanılan bronz ve pirinç, zamanla kararır ve yeşil bir patina tabakası oluşturur.

- Parlatma Çözümü: Bu alaşımlar için özel olarak formüle edilmiş, genellikle çok ince taneli silika veya alüminyum oksit içeren metal parlatma pastaları kullanılır. Bu pastalar, oksidasyonu nazikçe temizlerken metale zarar vermez.

- Koruma: Parlaklığı korumak için, işlem sonrası yüzeyin şeffaf bir lak veya korozyon önleyici yağlar ile kaplanması önerilir.

Sonuç: Proaktif Bakım, Uzun Ömürlü Yatırım

Denizcilikte parlatma, sadece estetik bir tercih değil, proaktif bir bakım stratejisidir. Doğru, demir içermeyen parlatıcı tozları seçmek, paslanmaz çelik için kritik pasivasyon adımını atlamamak ve alüminyum gibi metalleri parlatma sonrası koruyucu bir katmanla mühürlemek, korozyona karşı verilen savaşta en güçlü silahlardır. Pürüzsüz ve doğru şekilde işlenmiş bir yüzey, tuzlu suyun yıkıcı etkilerine karşı daha uzun süre direnç gösterir, ekipmanların ömrünü uzatır, bakım maliyetlerini düşürür ve en önemlisi, denizde güvenliği artırır.