Optik yüzeyler ışığı kırmak, yansıtmak veya iletmek için tasarlanmıştır. Yüzeydeki en küçük bir çizik, leke, parlatıcı kalıntısı veya toz parçacığı, ışığın beklenmedik şekilde saçılmasına (scattering), emilmesine (absorption) veya istenmeyen yansımalara neden olabilir. Bu durum;

- Görüntü kalitesinde bulanıklık ve kontrast kaybı,

- Lazer sistemlerinde güç kaybı ve hatta optik bileşenin hasar görmesi,

- Bilimsel ölçümlerde yanlış veriler elde edilmesi

gibi ciddi sorunlara yol açar. Bu nedenle, optik üretimde hedef sadece pürüzsüz bir yüzey elde etmek değil, aynı zamanda “kritik düzeyde temiz” bir yüzey yaratmaktır.

Aşama 1: Parlatma – Kusursuzluğa Giden İlk Adım

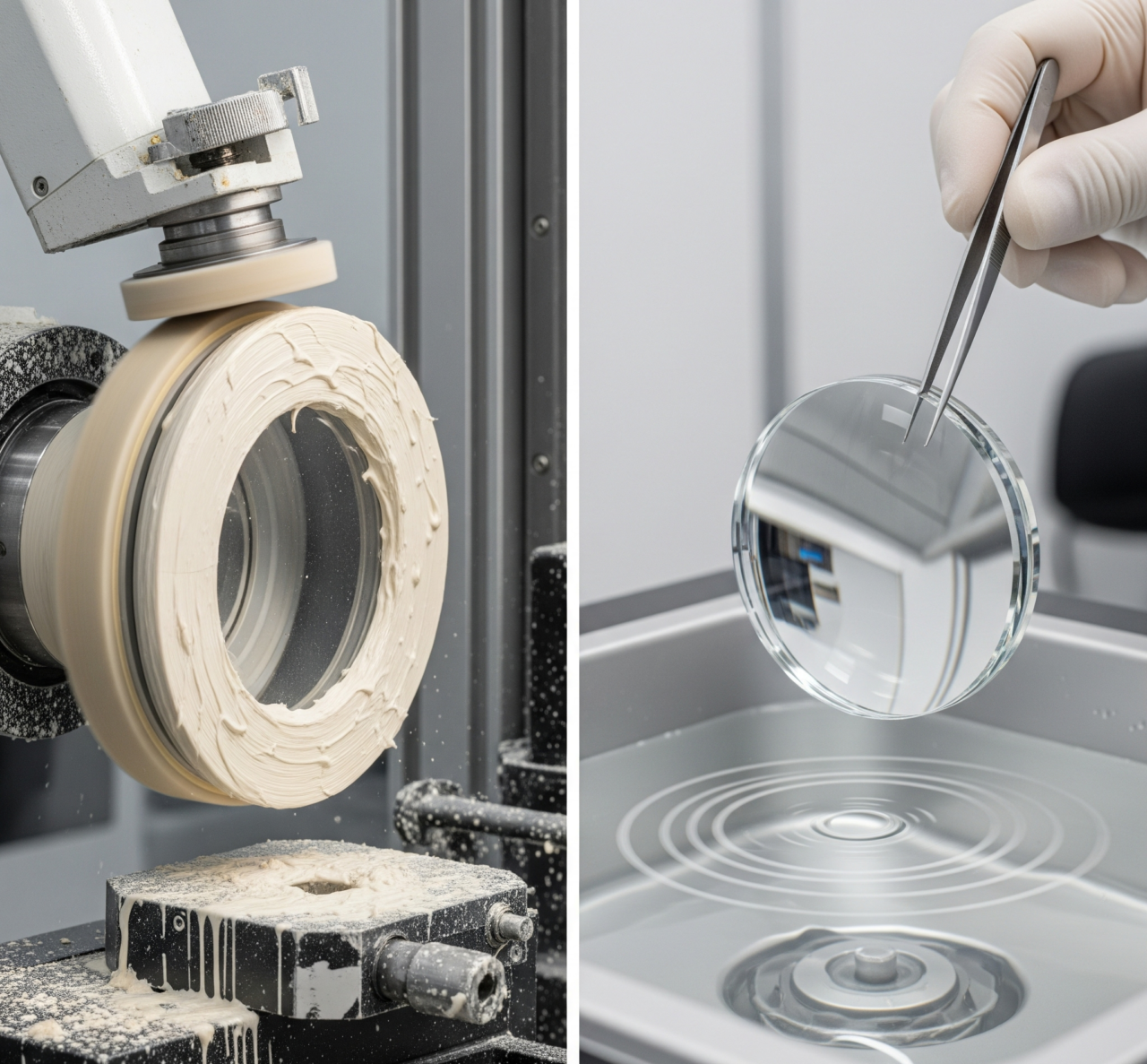

Optik cam, istenen geometrik şekle getirildikten (kaba ve ince taşlama) sonra parlatma aşamasına girer. Bu aşamanın amacı, önceki işlemlerden kalan mikroskobik pürüzleri ve yüzey altı hasarını ortadan kaldırarak, nanometre ölçeğinde pürüzsüz, speküler (ayna gibi) bir yüzey elde etmektir.

- Başrol Oyuncusu: Seryum Oksit (Cerium Oxide) Optik parlatma denince akla gelen ilk malzeme seryum oksittir. Yüksek saflıktaki bu nadir toprak minerali, su ile karıştırılarak bir “slurry” (bulamaç) haline getirilir. Cam yüzeyiyle girdiği kemo-mekanik reaksiyon sayesinde, yüzeyi agresif bir şekilde çizmeden etkili bir parlatma sağlar.

- Diğer Oyuncular: Alüminyum Oksit ve Elmas Daha sert kristal malzemeler (safir gibi) veya özel uygulamalar için alüminyum oksit (alümina) veya nano boyutlu elmas tozları da kullanılabilir.

Parlatma işlemi, bu slurry’nin optik cam ile poliüretan veya zift bazlı bir parlatma pedi arasında döndürülmesiyle gerçekleştirilir. İşlem sonunda yüzey istenen pürüzsüzlüğe ulaşır, ancak aynı zamanda parlatıcı toz kalıntıları, pedden kopan parçacıklar ve diğer kimyasal kirleticilerle kaplanır.

Aşama 2: Yüzey Temizliği – En Kritik Savaş

Parlatma sonrası temizlik, tek adımlı bir işlem değil, bir dizi dikkatli ve sıralı adımdan oluşan bir protokoldür. Amaç, yüzeydeki tüm organik ve inorganik kalıntıları, cama zarar vermeden tamamen ortadan kaldırmaktır.

Temizlik Protokolü Genellikle Şu Adımları İçerir:

- İlk Durulama ve Mekanik Temizlik:

- Amaç: Kaba parlatıcı kalıntılarını uzaklaştırmak.

- Yöntem: Optik bileşen, deiyonize (DI) su altında nazikçe durulanır. Yumuşak bir fırça veya özel lens mendilleri (drag wiping) kullanılarak yüzeydeki büyük parçacıklar mekanik olarak temizlenir. Bu adım, sonraki kimyasal banyoların kirlenmesini önler.

- Deterjanlı Ultrasonik Banyo:

- Amaç: Parlatıcı slurry’nin bağlayıcı maddelerini ve inatçı partikülleri çözmek.

- Yöntem: Optik bileşen, yüzey aktif madde (deterjan) içeren ısıtılmış deiyonize su dolu bir ultrasonik banyoya yerleştirilir. Ultrasonik dalgalar, milyonlarca mikroskobik baloncuk (kavitasyon) oluşturarak yüzeydeki kirleticileri adeta “patlatarak” söker atar.

- Ara Durulama (Cascade Rinse):

- Amaç: Deterjan kalıntılarını tamamen gidermek.

- Yöntem: Optik, sürekli olarak taze deiyonize suyun aktığı bir dizi durulama tankından geçirilir. Bu, deterjanın yüzeyde yeniden birikmesini engeller.

- Solvent Banyosu (Gerekirse):

- Amaç: Parmak izi gibi yağ bazlı (organik) kirleticileri ve zift gibi parlatma kalıntılarını çözmek.

- Yöntem: Aseton veya izopropil alkol (IPA) gibi yüksek saflıkta çözücüler kullanılır. Bu işlem genellikle bir çeker ocak altında ve özel ekipmanlarla yapılır.

- Son Durulama ve Kurutma:

- Amaç: Yüzeyde hiçbir leke veya kalıntı bırakmadan işlemi tamamlamak.

- Yöntem: Optik, son kez ultra saf deiyonize sudan geçirilir. Kurutma işlemi, yüzeyde su lekeleri oluşmasını önlemek için çok kritiktir. Yüksek saflıkta azot gazı ile üfleme veya izopropil alkol buharı ile suyun yer değiştirmesini sağlayan solventli kurutma sistemleri kullanılır.

Temizlikte Başarının Anahtarları:

- Su Kalitesi: Tüm süreç boyunca kullanılan suyun deiyonize veya ultra saf olması, sudaki minerallerin yüzeyde leke bırakmasını önler.

- Kimyasal Saflığı: Kullanılan tüm deterjan ve solventlerin “optik” veya “elektronik” saflıkta olması gerekir.

- Kontrol ve Doğrulama: Temizlik sürecinin etkinliği, özel ışıklar altında görsel inceleme veya daha hassas yüzey analiz cihazları ile doğrulanır.

Sonuç: Temizlik, Performansın Kendisidir

Optik cam üretiminde parlatma, bir heykeltıraşın mermere şekil vermesi gibidir; ancak temizlik, o heykelin her detayını ortaya çıkaran son ve en kritik dokunuştur. Seryum oksit gibi parlatıcı tozlar yüzeyi pürüzsüzleştirirken, ardından gelen çok aşamalı temizlik protokolü o yüzeyi “görünmez” ve işlevsel hale getirir. Hassas optik dünyasında, en iyi performans ancak en temiz yüzeyle mümkündür ve bu da parlatma ile temizliğin ayrılmaz bir bütün olarak ele alınmasını zorunlu kılar.