Sanayi tipi freze makineleri (CNC işleme merkezleri), metal bloklarına hassas bir şekilde şekil vererek karmaşık ve fonksiyonel parçalar üreten modern imalatın temel taşlarıdır. Frezeleme işlemi, bir parçayı son derece hassas boyutlara getirse de, geride kaçınılmaz bir imza bırakır: freze izleri. Bu mikroskobik tepe ve vadiler, parçanın fonksiyonel veya estetik olarak son haline gelmesi için genellikle giderilmesi gereken bir pürüzlülüktür.

Peki, bir frezeden çıkmış fonksiyonel bir parça, kusursuz ve ayna gibi parlayan bir yüzeye nasıl dönüştürülür? İşte bu noktada, parlatıcı tozlar devreye girer. Ancak rollerini doğru anlamak önemlidir: Parlatıcı tozlar, frezeleme sırasında değil, bu işlemin tamamladığı noktada başlayan ve yüzeyi mükemmelleştiren son yüzey işlemlerinde kritik bir rol oynar.

Freze İzlerini Anlamak: Neden Ek Bir İşlem Gerekir?

Bir freze çakısının dönerek metalden talaş kaldırması, yüzeyde “tarak izi” veya “freze izi” olarak bilinen dalgalı bir doku bırakır. Bu yüzey, birçok uygulama için yeterli olsa da, yüksek performans gerektiren durumlarda şu sorunlara yol açabilir:

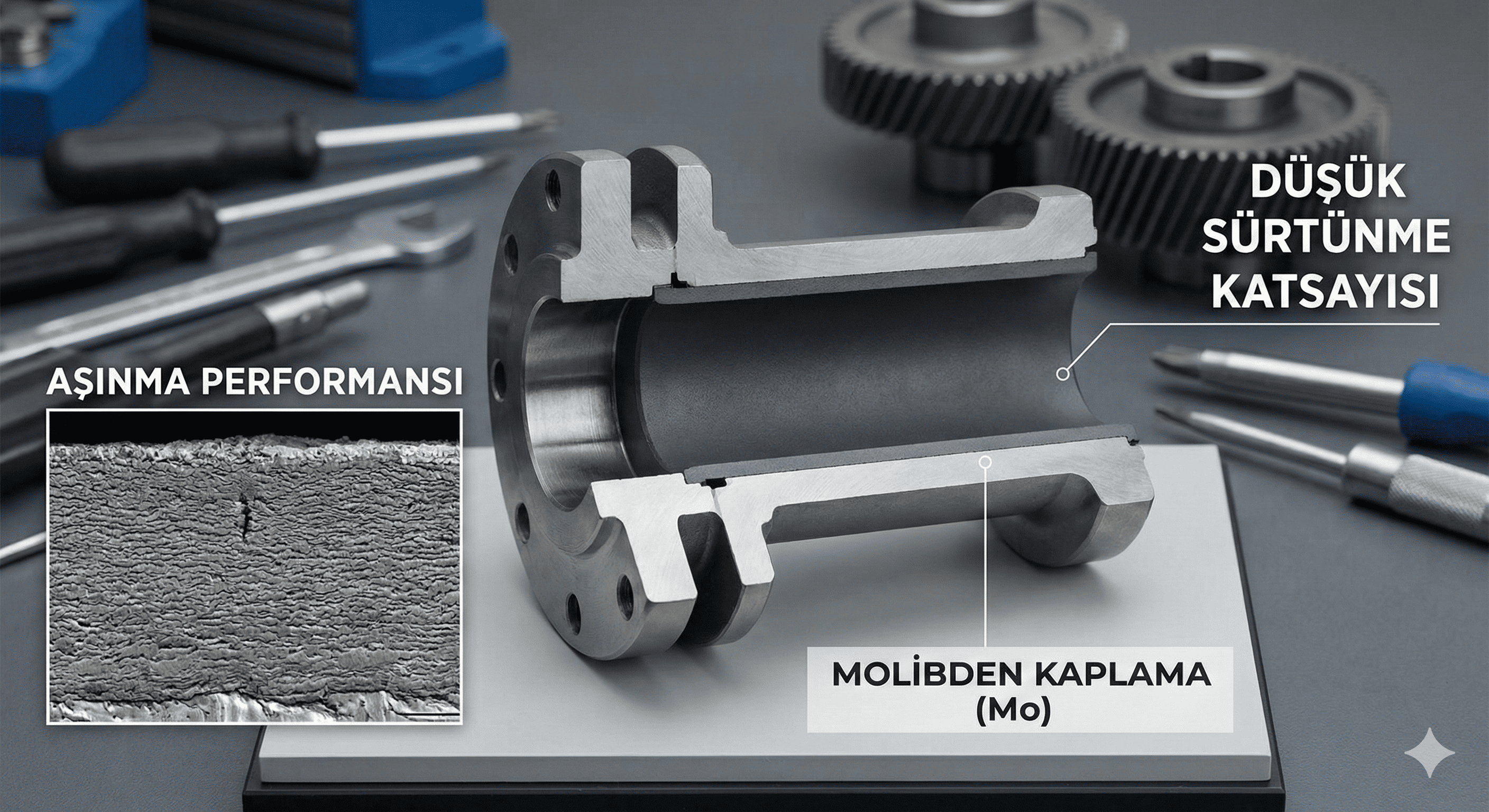

- Artan Sürtünme ve Aşınma: Pürüzlü yüzeyler, birbiriyle çalışan parçalarda daha fazla sürtünmeye ve erken aşınmaya neden olur.

- Korozyon Riski: Yüzeydeki mikroskobik vadiler, nemin ve kirleticilerin tutunması için ideal yerlerdir, bu da korozyon başlangıcını hızlandırır.

- Yorulma Ömrünün Düşmesi: Keskin vadiler, stres yoğunlaşma noktaları oluşturarak zamanla çatlakların başlamasına neden olabilir.

- Estetik Kusurlar: Özellikle görünür parçalarda, freze izleri istenmeyen bir durumdur.

Rol 1: Frezeleme Sonrası Yüzey Mükemmelleştirme (Post-Processing)

Parlatıcı tozların en yaygın ve temel rolü, frezeden çıkmış parçaların yüzeyini iyileştirmektir. Bu, genellikle ayrı bir istasyonda ve farklı tekniklerle yapılır.

- Mekanik Parlatma (Polisaj): Frezelenmiş parça, bir operatör tarafından keçe veya kumaştan yapılmış döner parlatma disklerine tutulur. Bu disklere, parlatılacak metalin türüne göre seçilmiş parlatıcı tozlardan yapılmış bir bulamaç (slurry) veya pasta sürülür.

- Alümina Tozları: Çelik, paslanmaz çelik ve alüminyum gibi yaygın metallerin parlatılmasında endüstri standardıdır.

- Elmas Pastaları: Sertleştirilmiş takım çelikleri veya frezelenmiş karbür parçalar gibi ultra-sert yüzeyler için kullanılır.

- Vibrasyonlu Yüzey İşleme (Tamburlama): Özellikle çok sayıda küçük frezelenmiş parçanın seri olarak işlenmesi için idealdir. Parçalar, seramik veya zirkonya gibi aşındırıcı medyalarla birlikte bir kazana konulur. Kazanın titreşimi, medyanın parçalara sürekli sürtünerek hem freze izlerini hem de çapakları gidermesini ve yüzeyi homojen bir şekilde parlatmasını sağlar.

- Alıştırma (Lapping): Motor blokları veya sızdırmazlık yüzeyleri gibi, frezeleme sonrası ultra-düz bir yüzey gerektiren parçalar için kullanılır. Parça, bir alıştırma plakası üzerinde, Silisyum Karbür veya Elmas tozu içeren bir bulamaç ile hareket ettirilerek mikron düzeyinde düzlük elde edilir.

Rol 2: İleri Teknikler – Abrasive Flow Machining (AFM)

Bu, parlatıcı tozların daha özel ve yüksek teknolojili bir rolüdür. Frezeleme ile oluşturulmuş, ancak elle veya geleneksel yöntemlerle ulaşılması imkansız olan iç kanalları ve karmaşık geometrileri parlatmak için kullanılır.

- Nasıl Çalışır? İçinde Silisyum Karbür, Bor Karbür veya Elmas gibi parlatıcı tozlar bulunan, macun kıvamında, polimer bazlı bir malzeme, yüksek basınçla parçanın iç kanallarından ileri-geri pompalanır. Bu akışkan aşındırıcı macun, geçtiği her yüzeydeki freze izlerini ve pürüzleri gidererek homojen ve pürüzsüz bir iç yüzey oluşturur.

- Uygulamaları: Enjeksiyon kalıplarının soğutma kanalları, yakıt enjektörleri, hidrolik manifoldlar ve medikal implantlar gibi kritik parçalar için idealdir.

Dolaylı Rol: Kesici Takımların Kendisinin Parlatılması

Parlatıcı tozların bir diğer önemli rolü de frezeleme işlemini yapan kesici takımların (freze çakılarının) kendisinin imalatındadır. Özellikle sert metal (karbür) veya elmas uçlu (PCD) freze takımlarının kesici kenarları, daha iyi performans göstermeleri için son derece hassas bir şekilde bilenir ve parlatılır. Bu işlem, genellikle mikron boyutundaki elmas tozları ile yapılır. Daha keskin, daha pürüzsüz ve daha düşük sürtünmeli bir kesici kenar, frezeleme sırasında parçanın yüzeyinde daha temiz bir kesim ve daha az pürüz bırakır. Bu da, sonraki parlatma işlemlerini kolaylaştırır ve kısaltır.

Sonuç: Üretim Zincirinin Vazgeçilmez Ortakları

Özetle, parlatıcı tozlar bir freze makinesinin içine doğrudan konulmaz, ancak üretim zincirinin ayrılmaz bir parçasıdırlar. Onlar, frezenin bıraktığı yerden görevi devralarak, bir parçanın yüzeyini fonksiyonel ve estetik mükemmelliğe ulaştıran “son dokunuş” uzmanlarıdır. İster basit bir mekanik polisaj işlemiyle, ister Abrasive Flow Machining gibi karmaşık bir teknolojiyle olsun, parlatıcı tozlar, hassas bir şekilde frezelenmiş bir parçayı, gerçek anlamda bitmiş, yüksek performanslı ve göz alıcı bir ürüne dönüştüren vazgeçilmez malzemelerdir.