Yüksek teknoloji endüstrilerinde, bir bileşenin performansı genellikle yüzeyinin kalitesiyle doğrudan ilişkilidir. Fiber optik kablolarda veri kaybını önlemek, hassas lenslerde ışığı mükemmel bir şekilde iletmek veya bir medikal implantın vücutla uyumunu sağlamak… Tüm bu kritik görevler, atomik düzeyde pürüzsüz, çiziksiz ve ayna benzeri yüzeyler gerektirir. Geleneksel parlatma yöntemlerinin yetersiz kaldığı bu son ve en hassas aşamada, sahneye yüksek saflıktaki zirkonya oksit tozları çıkar.

Bu detaylı blog yazısında, zirkonya oksit tozlarını yüksek hassasiyetli parlatmanın vazgeçilmez malzemesi yapan sırları, uygulama tekniklerini ve modern teknolojideki kritik rolünü derinlemesine ele alacağız.

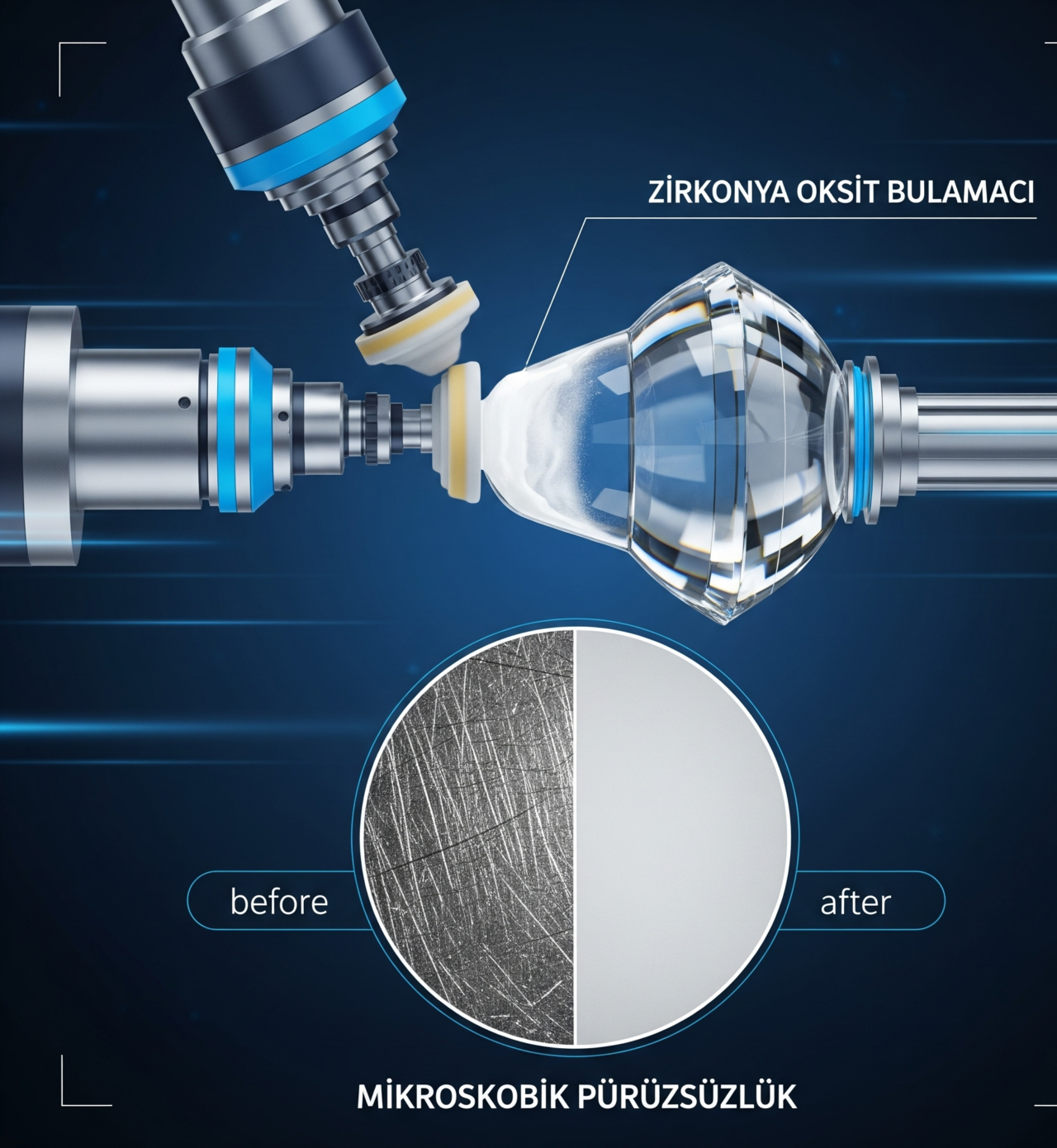

Zirkonya Tozunu Elit Yapan Nedir? Mikroskobik Üstünlük

Bir parlatma malzemesinin kalitesi, yüzeyden malzemeyi nasıl kaldırdığıyla ölçülür. Zirkonya oksit tozları, bu işi bir sanata dönüştüren benzersiz özelliklere sahiptir.

- Ultra İnce ve Homojen Tane Boyutu: Zirkonya tozları, 50 nanometre (0.05 mikron) gibi inanılmaz derecede küçük ve tek tip boyutlarda üretilebilir. Bu, parlatma sırasında yüzeyde yeni çizikler oluşturmak yerine, mevcut en son pürüzleri bile nazikçe ve kontrollü bir şekilde aşındırarak, adeta yüzeyi “silmesini” sağlar.

- Yüksek Sertlik ve Kırılma Tokluğu: Zirkonya, hem parlatılacak sert yüzeyleri (çelik, seramik vb.) aşındıracak kadar serttir, hem de bu işlem sırasında kendi partiküllerinin kolayca parçalanmasını önleyecek kadar toktur. Bu, tutarlı bir parlatma performansı ve daha uzun bulamaç (slurry) ömrü anlamına gelir.

- Kimyasal-Mekanik Parlatma (CMP) Etkisi: Zirkonya tozları, özellikle su bazlı bir bulamaç içinde kullanıldığında, yüzeyle hem mekanik (sürtünme) hem de kimyasal bir etkileşime girer. Bu sinerji, sadece mekanik aşındırmanın ulaşamayacağı bir pürüzsüzlük seviyesi yaratarak, yüzeydeki son kusurları giderir.

Uygulamada Zirkonya Parlatma: Mükemmelliğin Arandığı Yerler

Zirkonya oksit tozları, hatanın kabul edilemez olduğu en hassas alanlarda kullanılır.

- Fiber Optik Konnektörler: İnternet verilerimizi taşıyan ışık sinyallerinin kayba uğramaması için, fiber uçlarındaki zirkonya ferüllerin yüzeyleri neredeyse kusursuz olmalıdır. Son parlatma adımı, sinyal geri yansımasını (back reflection) önlemek için genellikle ultra ince zirkonya bulamacı ile yapılır.

- Hassas Optikler ve Lensler: Lazer sistemleri, teleskoplar ve yüksek teknolojili kameralardaki lenslerin yüzeyindeki en ufak bir çizik bile görüntü kalitesini bozabilir. Zirkonya, bu optik yüzeylerde maksimum ışık geçirgenliği ve sıfır bozulma için gereken ayna pürüzsüzlüğünü sağlar.

- Metalografik Numune Hazırlama: Malzeme bilimciler, bir metalin veya alaşımın gerçek iç yapısını mikroskop altında görmek için yüzeyin tamamen çiziksiz olmasını isterler. Zirkonya süspansiyonları, elmas parlatmadan sonraki son adım olarak kullanılarak, malzemenin gerçek yapısını ortaya çıkaran mükemmel bir yüzey sunar.

- Medikal ve Dental Seramikler: Zirkonyadan yapılmış dental kronların veya kalça implantlarının yüzeyleri, hem estetik hem de fonksiyonel nedenlerle parlatılır. Özellikle dental kronlarda, karşı çenedeki doğal dişi aşındırmaması için yüzeyin pürüzsüz olması hayati önem taşır.

Zirkonya Bulamacı (Slurry) ile Parlatma Tekniği: En İyi Uygulamalar

Yüksek hassasiyetli parlatmada başarı, doğru malzeme kadar doğru tekniğe de bağlıdır.

- Doğru Hazırlık: Zirkonya, parlatma sürecinin son adımıdır. Yüzeyin, daha kaba aşındırıcılarla (örneğin elmas pastalar) önceki adımlarda dikkatlice hazırlanmış ve temizlenmiş olması gerekir.

- Bulamaç (Slurry) Kullanımı: Zirkonya tozu, genellikle deiyonize su veya özel bir taşıyıcı sıvı içinde süspansiyon haline getirilerek bir bulamaç olarak kullanılır. Bu, partiküllerin yüzeye eşit dağılmasını sağlar ve soğutma görevi görür.

- Doğru Ped Seçimi: İstenen sonuca bağlı olarak, poliüretan bazlı yumuşak veya sert parlatma pedleri (bezleri) kullanılır. Yumuşak pedler genellikle daha parlak, ayna benzeri yüzeyler için tercih edilir.

- Parametre Kontrolü: Başarı, hassas kontrolde yatar. Düşük hız ve düşük basınç uygulamak, agresif malzeme kaldırmayı önler ve sadece yüzey pürüzlerini gidermeye odaklanır.

- Kritik Temizlik: Her parlatma adımı arasında parçanın ve ekipmanın kusursuz bir şekilde temizlenmesi, bir önceki adımdan kalan daha iri bir partikülün son yüzeyi çizmesini önlemek için mutlak bir zorunluluktur.

Sonuç: Pürüzsüzlüğün Son Noktası

Yüzey işlemede mükemmellik arayışı, mikron altı seviyelere indiğinde, malzeme seçimi kritik hale gelir. Zirkonya oksit tozları, benzersiz sertlik, tokluk ve ultra ince partikül boyutu kombinasyonu ile bu arayışa cevap verir. Sadece bir temizlik veya parlatma malzemesi olmanın ötesinde, zirkonya, modern teknolojinin en hassas bileşenlerinin en üst düzeyde performans göstermesini sağlayan bir yüzey mühendisliği aracıdır. Bir yüzeyin “mükemmel” olarak adlandırılabileceği son noktaya ulaşmak için, zirkonya oksit tozları genellikle en güvenilir ve etkili çözümdür.