“Kara elmas” olarak da bilinen Bor Karbür (B4C), elmas ve kübik bor nitrürden sonra gezegenimizdeki en sert üçüncü malzeme olmasıyla ünlüdür. Bu olağanüstü sertlik, onu doğal olarak en güçlü aşındırıcılardan biri yapar. Ancak, her bor karbür tozu aynı performansı göstermez. Bir bor karbür aşındırıcının gerçek verimliliği ve “aşındırıcılığı”, sadece doğal sertliğinden değil, aynı zamanda üretiminden kullanımına kadar bir dizi kritik faktörün optimize edilmesinden gelir.

Peki, standart bir bor karbür tozu ile en zorlu endüstriyel görevler için tasarlanmış yüksek performanslı bir tozu birbirinden ayıran nedir? Bu süper malzemenin aşındırıcılık gücünü hangi faktörler tanımlar ve artırır? Bu yazıda, bor karbürün performans kodunu çözecek ve aşındırıcılığını zirveye taşıyan temel faktörleri derinlemesine inceleyeceğiz.

Temel: Bor Karbürün Doğuştan Gelen Gücü

Her şeyden önce, bor karbürün değiştirilemez temel özelliklerini anlamak gerekir. Aşındırıcılığının temelini bu iki özellik oluşturur:

- Ekstrem Sertlik: Mohs ölçeğinde 9.5’e varan sertliği, ona kendisinden daha yumuşak olan hemen her malzemeyi (sertleştirilmiş çelikler, seramikler, safir vb.) deforme olmadan kesme ve işleme gücü verir.

- Benzersiz Kristal Yapı: Bor karbürün karmaşık rombohedral kristal yapısı, ona yüksek basınç altında bile yapısal bütünlüğünü koruma yeteneği kazandırır.

Bu temel özellikler sabittir. Ancak asıl performans farkı, aşağıda sıralanan ayarlanabilir faktörlerle ortaya çıkar.

Aşındırıcılığı Kontrol Eden ve Artıran Faktörler

1. Partikül Boyutu ve Dağılımı: Hassasiyetin Anahtarı

Bu, aşındırıcılık üzerinde en doğrudan etkiye sahip faktördür.

- Partikül Boyutu (Grit Size): Daha büyük (kaba) partiküller, yüzeyden tek seferde daha fazla malzeme kaldırır. Bu, malzeme kaldırma oranını (aşındırıcılık hızını) artırır ancak daha pürüzlü bir yüzey bırakır. Daha küçük (ince) partiküller ise daha az malzeme kaldırır ama çok daha pürüzsüz, ayna gibi yüzeyler oluşturur. Aşındırıcılığı “hız” olarak tanımlıyorsak, büyük partiküller daha aşındırıcıdır.

- Partikül Boyut Dağılımı (PSD): Yüksek performanslı bir aşındırıcının en kritik kalite göstergesi budur. Dar bir boyut dağılımı, yani tüm partiküllerin neredeyse aynı boyutta olması, öngörülebilir ve homojen bir sonuç sağlar. Geniş bir dağılımda ise, ince bir finisaj yapmaya çalışırken araya karışan birkaç büyük partikül, yüzeyde derin çiziklere neden olarak tüm işlemi sabote edebilir. Bu nedenle, dar PSD, etkili aşındırıcılığı doğrudan artırır.

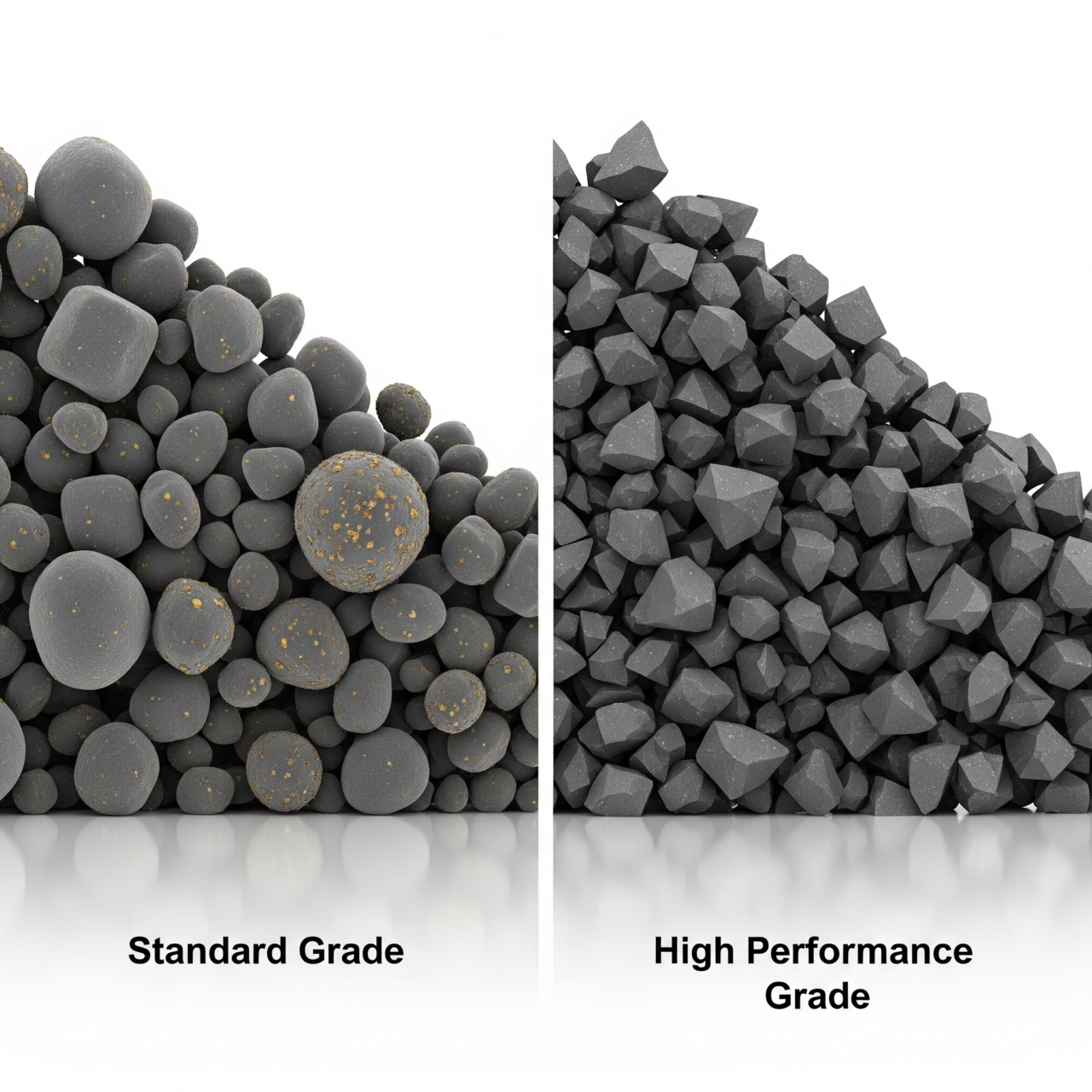

2. Partikül Şekli: Keskinlik vs. Dayanıklılık

Üretim sürecinde kontrol edilebilen partikül morfolojisi, aşındırıcının nasıl çalışacağını belirler.

- Köşeli (Angular) Şekil: Keskin kenarlara ve köşelere sahip partiküller, yüzeye bir bıçak gibi etki ederek “mikro-kesme” işlemi yapar. Bu, daha agresif ve daha hızlı bir aşındırma anlamına gelir.

- Bloklu (Blocky) Şekil: Daha yuvarlak hatlara ve küt köşelere sahip partiküller, daha az agresiftir ancak daha dayanıklıdır. Bu tanecikler, daha uzun süre parçalanmadan kalarak ömürlerini uzatır. En yüksek aşındırıcılık için genellikle keskin ve köşeli partikül şekli tercih edilir.

3. Malzeme Saflığı ve Stokiometri: Performansı Doğrudan Etkileyen Faktör

Bir malzemenin iç yapısı, dış performansını belirler.

- Saflık: Bor karbür üretiminde ortaya çıkabilen serbest karbon veya serbest bor gibi safsızlıklar, malzemenin kristal yapısında zayıf noktalar oluşturur. Yüksek saflıkta (%99+) bor karbür, daha homojen bir sertliğe ve daha yüksek bir performansa sahiptir. Safsızlıklar, aşındırıcılığı doğrudan düşürür.

- Stokiometri: Bor ve Karbon atomlarının (B₄C) ideal oranda birleşmesi, malzemenin teorik maksimum sertliğine ulaşmasını sağlar. Bu orandaki sapmalar, performansı olumsuz etkileyebilir.

Uygulama Parametreleri: Teoriyi Pratiğe Dökmek

En kaliteli bor karbür tozu bile, yanlış uygulama ile verimsiz hale gelebilir. Aşındırıcılığı en üst düzeye çıkarmak için proses parametreleri optimize edilmelidir:

- Basınç: Lepleme (lapping) veya kumlama gibi işlemlerde uygulanan basıncın artırılması, her bir partikülün yüzeye daha fazla kuvvet uygulamasını sağlayarak malzeme kaldırma hızını, yani efektif aşındırıcılığı artırır.

- Hız: Artan hız, partiküllerin kinetik enerjisini yükselterek daha agresif bir aşındırma sağlar.

Yapay Zeka (AI) ile Proses Optimizasyonu

Modern üretimde yapay zeka, bor karbürün potansiyelini en üst düzeye çıkarmak için kullanılır.

- Üretim Kontrolü: AI algoritmaları, üretim fırınlarındaki koşulları anlık olarak kontrol ederek, en yüksek saflıkta ve istenen partikül boyut/şekil dağılımında bor karbür üretilmesini sağlar.

- Uygulama Optimizasyonu: AI destekli lepleme veya parlatma makineleri, yüzeydeki değişimi sensörlerle izleyerek, en verimli aşındırma için basınç ve hız gibi parametreleri gerçek zamanlı olarak dinamik bir şekilde ayarlar. Bu, hem süreci hızlandırır hem de kaliteyi garanti eder.

Sonuç

Bor karbürün aşındırıcılığı, onun sadece doğuştan gelen ekstrem sertliğinin bir sonucu değildir. Bu, doğru partikül boyutunun ve şeklinin seçilmesi, malzemenin yüksek saflıkta olması ve uygulama parametrelerinin hassas bir şekilde optimize edilmesiyle ortaya çıkan çok faktörlü bir denklemdir. Maksimum performans, en kaliteli aşındırıcıyı en akıllı prosesle birleştirdiğimizde elde edilir. Bu faktörleri anlamak ve kontrol etmek, bu olağanüstü “kara elmasın” tüm potansiyelini açığa çıkararak endüstrinin en zorlu yüzey işleme problemlerini çözmenin anahtarıdır.