Endüstriyel yüzey işlemlerinde, Silisyum Karbür, Tungsten Karbür gibi yüksek performanslı karbür kumlama tozlarını seçmek, denklemin sadece bir parçasıdır. Bu üstün aşındırıcıların potansiyelini tam olarak ortaya çıkarmak ve istenen yüzey sonucunu elde etmek için, onların iş parçasına nasıl püskürtüldüğü, yani kullanılan kumlama yöntemi de en az aşındırıcının kendisi kadar kritiktir. Farklı püskürtme yöntemleri, aynı karbür tozuyla bile birbirinden tamamen farklı yüzey profilleri, temizlik seviyeleri ve nihai görünümler yaratabilir.

Peki, bu yöntemler nelerdir ve her birinin yüzey üzerindeki sonuçları nasıldır? Bu yazıda, karbür kumlama tozlarının uygulandığı temel püskürtme yöntemlerini (kuru ve ıslak) ve her bir tekniğin yüzeyde bıraktığı etkiyi detaylı bir şekilde inceleyeceğiz.

Püskürtme Yönteminin Önemi: Neden Tek Bir Yöntem Herkese Uymaz?

Doğru püskürtme yöntemini seçmek; hedeflenen sonuca, işlenen malzemenin türüne, kalınlığına ve çalışma ortamının koşullarına bağlıdır. Temel olarak karar vermeniz gereken şudur: Agresif ve hızlı bir temizlik mi istiyorsunuz, yoksa hassas, pürüzsüz ve tozsuz bir yüzey bitirme işlemi mi? İşte bu soruya cevap vermek için temel yöntemleri tanıyalım.

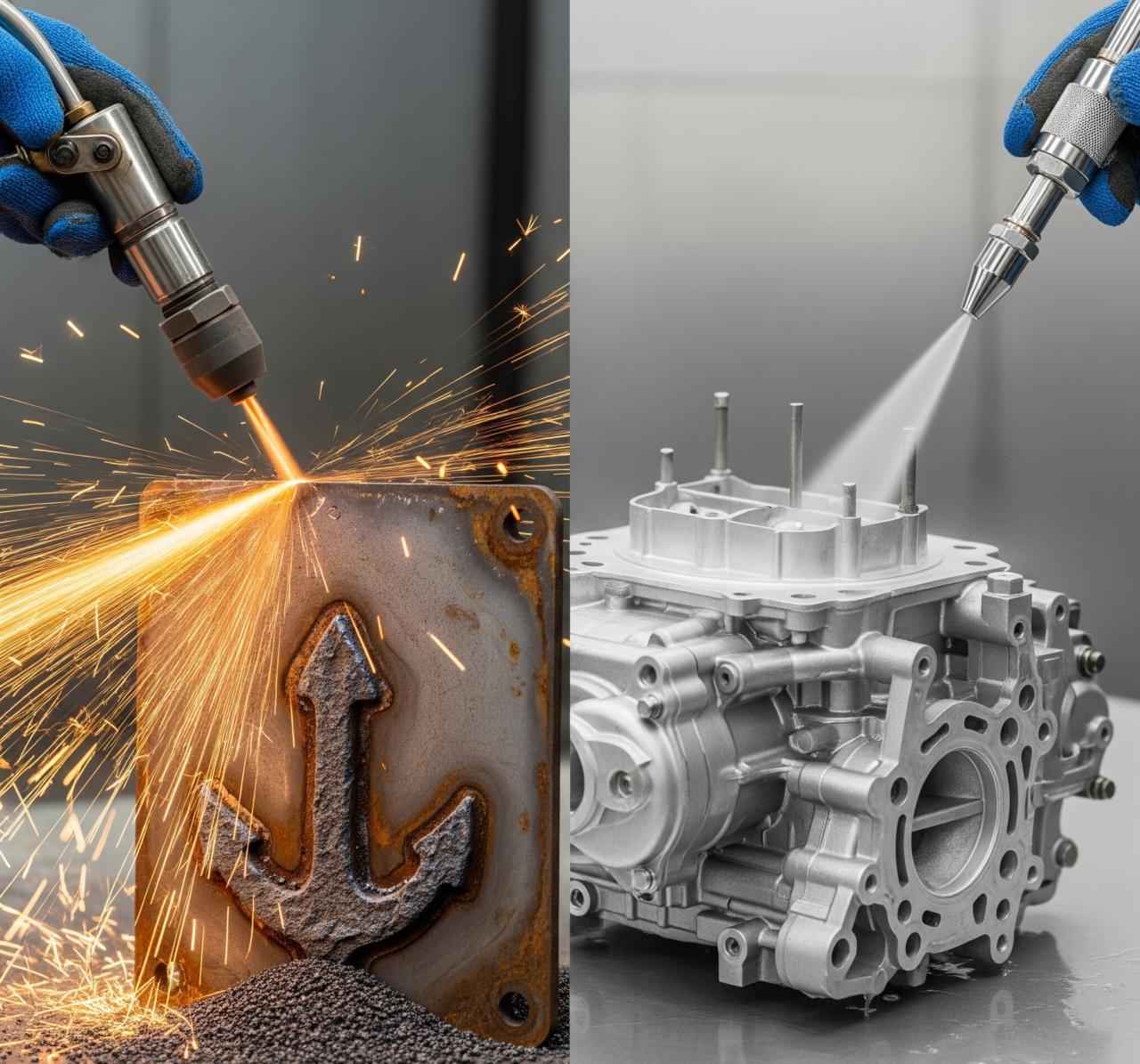

1. Kuru Püskürtme Yöntemleri: Güç ve Hız

En yaygın kullanılan yöntem olan kuru kumlamada, aşındırıcı tanecikler yüksek hızlı bir hava akımıyla yüzeye püskürtülür. Bu yöntemin iki ana alt türü vardır:

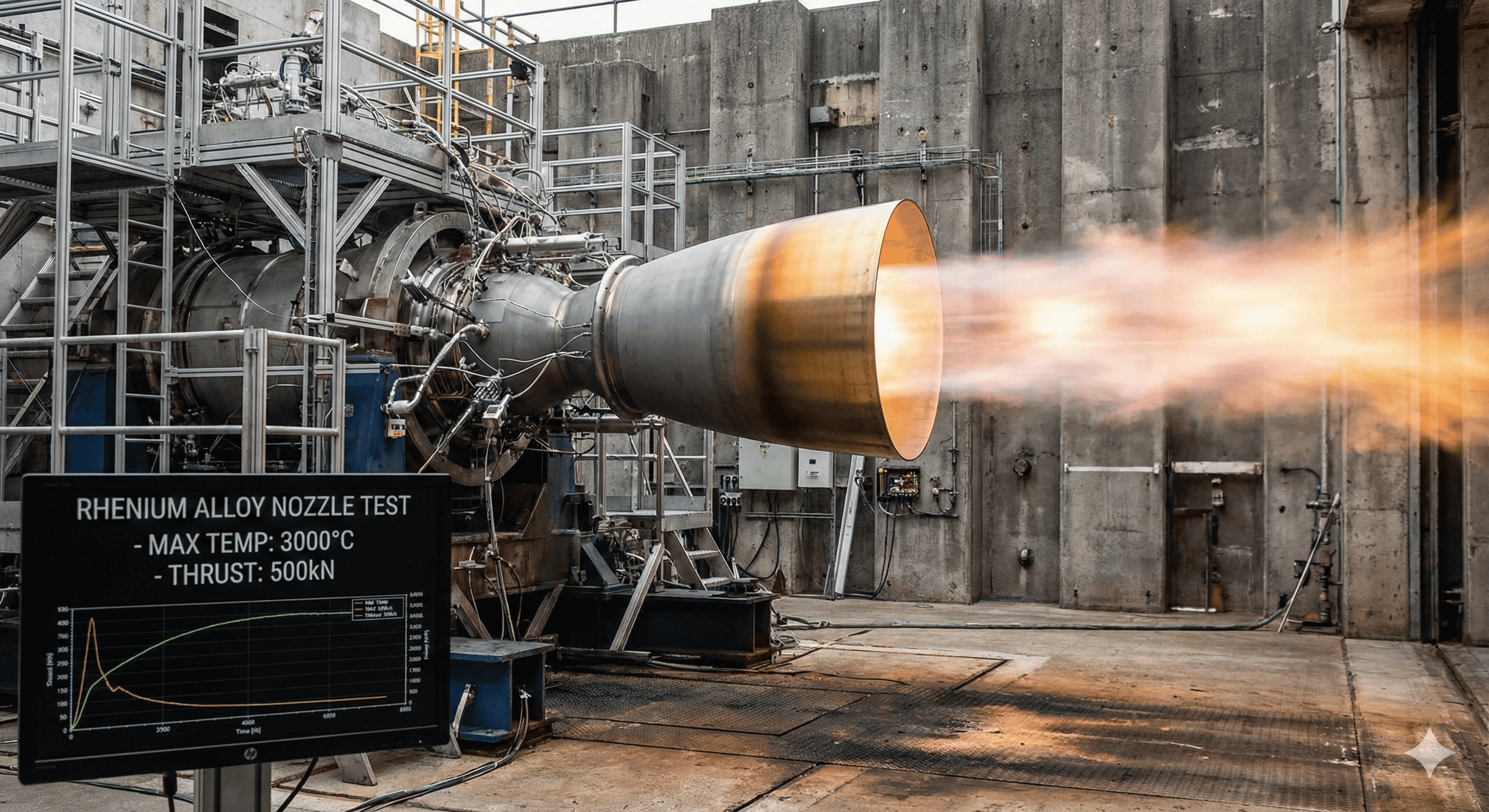

A. Basınçlı Kumlama Sistemleri (Pressure Blasting)

- Nasıl Çalışır? Karbür tozları, basınç altında tutulan bir kazana (kumlama kazanı) doldurulur. Hava basıncı, bu kazandaki aşındırıcıyı doğrudan hortuma iterek nozuldan muazzam bir hızla püskürtür. Bu, doğrudan ve çok güçlü bir itki sağlar.

- Özellikleri: Çok yüksek partikül hızı, maksimum verimlilik, agresif aşındırma.

- Sonuçları:

- Derin Yüzey Profili (Anchor Pattern): Yüzeyde, endüstriyel boya ve kaplamaların mükemmel yapışması için ideal olan derin ve keskin bir pürüzlülük oluşturur.

- Hızlı Temizlik: En kalın pas, tufal veya çok katmanlı boyaları bile hızla söker atar.

- Uygulama Alanları: Gemi sanayii, çelik konstrüksiyon, ağır makine imalatı ve kaplama öncesi yüzey hazırlığı için endüstri standardıdır.

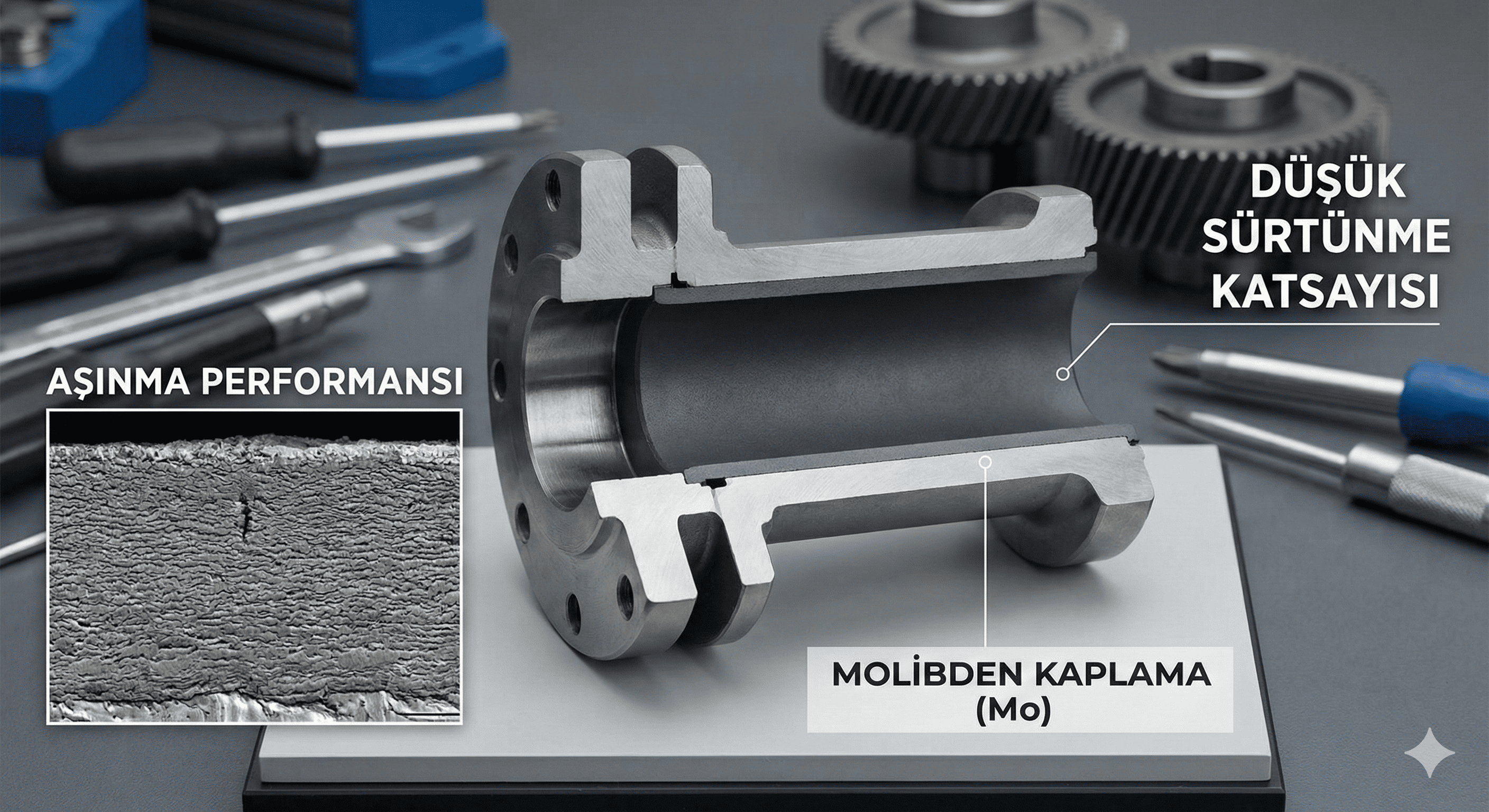

B. Vakumlu / Emişli Kumlama Sistemleri (Suction / Siphon Blasting)

- Nasıl Çalışır? Bu sistemde kazan basınçlı değildir. Kumlama tabancasının içinden geçen yüksek hızlı hava, bir Venturi etkisi yaratarak vakum oluşturur. Bu vakum, aşındırıcıyı ayrı bir hazneden hortuma çeker ve hava akımıyla birlikte püskürtür.

- Özellikleri: Daha düşük basınç ve partikül hızı, daha az agresif, genellikle kumlama kabinlerinde kullanılır.

- Sonuçları:

- Daha İnce Yüzey Profili: Yüzeyde daha az pürüzlülük bırakır.

- Hafif ve Orta Düzey Temizlik: İnce pas, hafif korozyon veya tek kat boyaların temizlenmesi için uygundur.

- Uygulama Alanları: Otomotiv parçaları restorasyonu, küçük metal parçaların çapaklarının alınması, hassas parçaların yüzey matlaştırma işlemleri.

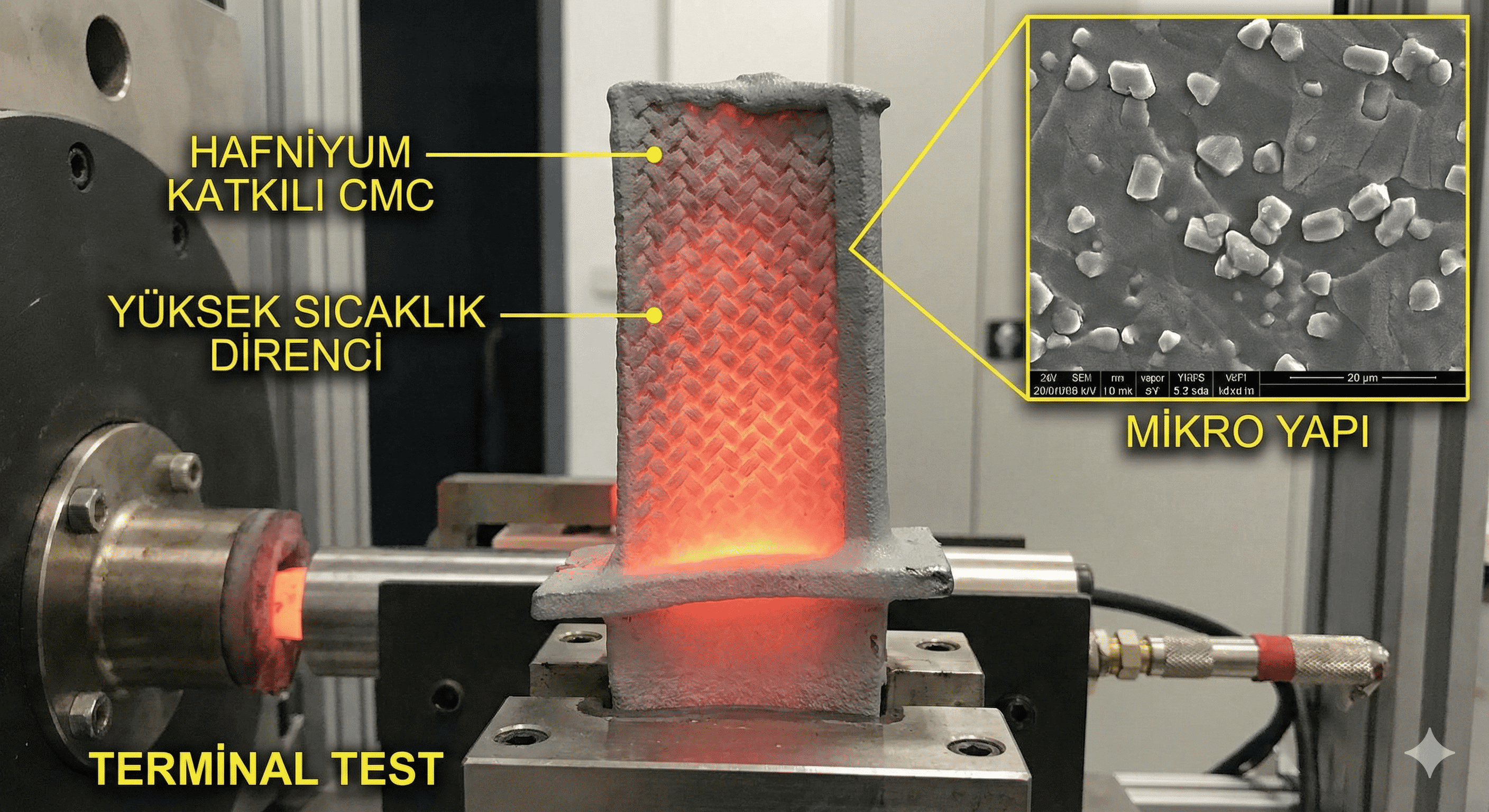

2. Islak Püskürtme (Sulu Kumlama / Vapor Blasting): Hassasiyet ve Tozsuz Çalışma

Bu yöntemde, karbür tozu hava ve su ile karıştırılarak bir bulamaç (slurry) halinde yüzeye püskürtülür. Suyun sürece dahil olması her şeyi değiştirir.

- Nasıl Çalışır? Su, aşındırıcı tanecikleri çevreleyerek hem bir taşıyıcı hem de bir yastıklama görevi görür.

- Özellikleri: Neredeyse %100 tozsuz çalışma, daha az sürtünme ısısı, hassas kontrol.

- Sonuçları:

- Saten Gibi Pürüzsüz Yüzey: Su, partiküllerin yüzeye çarpma etkisini yumuşatarak keskin çizikler yerine pürüzsüz, homojen ve saten benzeri bir yüzey bırakır. Ra değeri çok düşüktür.

- Sıfır Toz: Özellikle kapalı alanlarda veya tozun yasak olduğu ortamlarda (havacılık, medikal) çalışmak için tek çözümdür.

- Deformasyonsuz İşlem: Suyun soğutma etkisi, ince sac metallerin ısınarak deforme olmasını (eğilmesini) engeller.

- Aşındırıcı Gömülmesini Önler: Özellikle alüminyum gibi yumuşak metallerde, kuru kumlama sonrası taneciklerin yüzeye gömülme riski vardır. Islak kumlama bu riski ortadan kaldırır ve yüzeyi kimyasal olarak da temizler.

- Uygulama Alanları: Havacılık ve uzay parçaları, medikal implantlar, motor blokları ve hassas kalıpların yüzey bitirme işlemleri, klasik araba restorasyonu.

Hangi Yöntem Ne Zaman Seçilmeli? Özet Tablo

Yapay Zeka (AI) ile Proses Optimizasyonu

Modern endüstride yapay zeka, bu yöntemlerin verimliliğini daha da artırmaktadır. AI destekli robotik kumlama sistemleri, bir parçanın yüzeyini 3D olarak tarayabilir, korozyonun yoğun olduğu bölgeleri tespit edebilir ve bu bölgelerde basınçlı kuru kumlama uygularken, daha hassas bölgelerde otomatik olarak ıslak kumlama parametrelerine geçiş yapabilir. Bu, her bir yüzey için en uygun yöntemin en verimli şekilde kullanılmasını sağlar.

Sonuç

Karbür kumlama tozları, yüzey işlemlerinde muazzam bir güç sunar. Ancak bu gücü doğru yönlendirmek, istenen sonuca ulaşmanın anahtarıdır. İhtiyacınız ister endüstriyel kaplamalar için hazırlanmış pürüzlü bir yüzey, ister havacılık standartlarında saten gibi pürüzsüz bir bitiş olsun, doğru püskürtme yöntemini seçmek; verimlilik, kalite ve güvenlik arasındaki mükemmel dengeyi kurmanızı sağlayacaktır.