Eklemeli imalat (3D yazıcılar), Metal Enjeksiyon Kalıplama (MIM) ve geleneksel Toz Metalurjisi (PM) endüstrilerinin kalbinde tek bir hammadde yatar: Metal Tozu. Ancak, her metal tozu aynı değildir. Tozun şekli, boyutu ve kimyasal saflığı, nihai parçanın kalitesini doğrudan belirler.

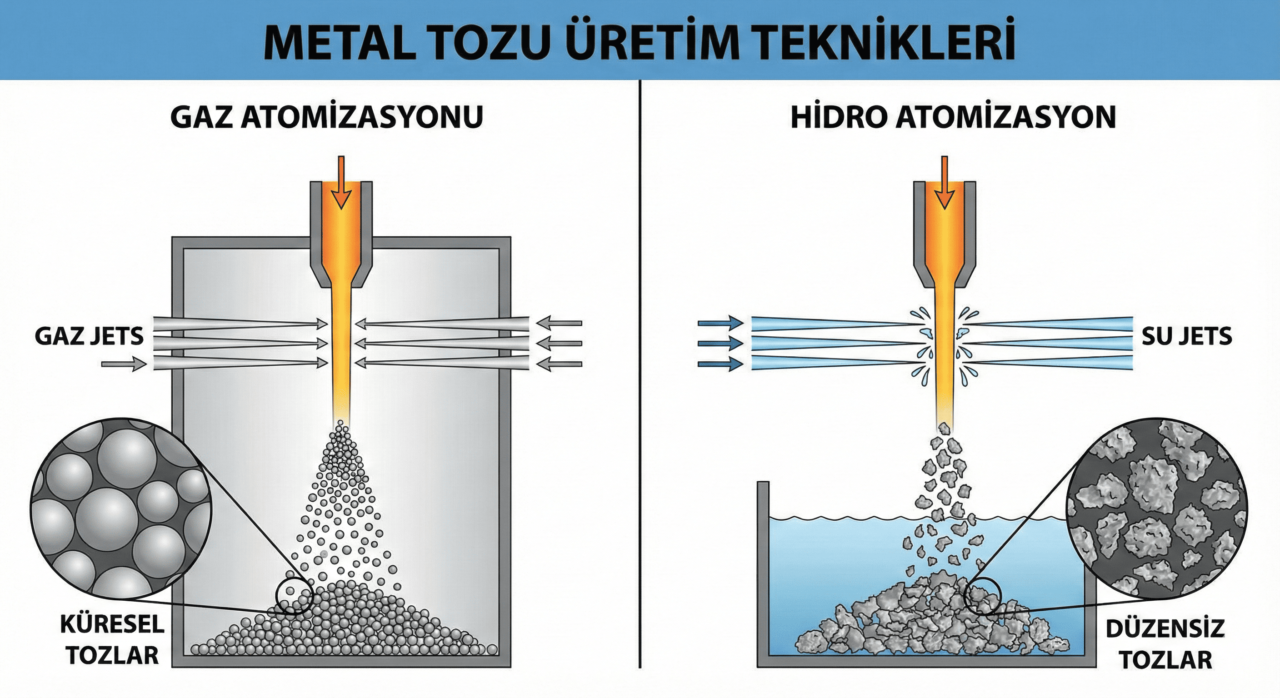

Bu özelliklerin belirlendiği aşama ise “Atomizasyon” sürecidir. Bugün, endüstride en sık kullanılan iki yöntemi, Gaz Atomizasyonu ve Su (Hidro) Atomizasyonu tekniklerini masaya yatırıyoruz. Hangi yöntem, hangi uygulama için daha uygun? Aralarındaki kritik farklar neler?

Atomizasyon Nedir?

En basit tabiriyle atomizasyon; erimiş metalin (sıvı faz), yüksek basınçlı bir akışkan (gaz veya su) yardımıyla çok ince damlacıklara parçalanması ve katılaştırılarak toz haline getirilmesi işlemidir. Kullanılan “parçalayıcı” akışkan, tozun kaderini belirler.

1. Gaz Atomizasyonu: Küreselliğin ve Saflığın Zirvesi

Gaz atomizasyonu, özellikle Havacılık, Medikal ve Eklemeli İmalat (Additive Manufacturing) sektörlerinin altın standardıdır.

Nasıl Çalışır?

Eritilmiş metal bir nozuldan aşağı doğru akarken, üzerine çok yüksek hızda inert (tepkimeye girmeyen) gazlar – genellikle Argon veya Azot – püskürtülür. Gazın kinetik enerjisi, sıvıyı mikroskobik damlacıklara ayırır. Bu damlacıklar havada süzülürken yüzey gerilimi sayesinde mükemmel bir küre şeklini alarak donar.

Öne Çıkan Avantajları:

-

Mükemmel Küresellik: Küresel tozlar, bal gibi akar. Bu “akışkanlık”, 3D yazıcıların toz yataklarında homojen bir dağılım için hayati önem taşır.

-

Yüksek Saflık: İnert gaz kullanıldığı için (özellikle vakum altında yapılırsa), tozun oksijen seviyesi minimumda tutulur. Titanyum ve Süper Alaşımlar için bu bir zorunluluktur.

-

Yüksek Paketleme Yoğunluğu: Küreler birbirine daha iyi yerleşir, bu da nihai parçada daha az gözenek anlamına gelir.

Dezavantajı: Üretim maliyetleri (gaz tüketimi nedeniyle) daha yüksektir.

2. Su (Hidro) Atomizasyonu: Endüstrinin İş Atı

Su atomizasyonu, dünyada tonaj olarak en fazla metal tozu üretilen yöntemdir. Özellikle otomotiv parçaları ve beyaz eşya sektörlerinde tercih edilir.

Nasıl Çalışır?

Süreç gaz atomizasyonuna benzer, ancak parçalayıcı akışkan olarak yüksek basınçlı su jetleri kullanılır. Su, gazdan çok daha hızlı bir soğutma (quenching) sağlar.

Öne Çıkan Özellikleri:

-

Düzensiz (Irregular) Şekil: Suyun şiddetli çarpması ve hızlı soğuma, tozların patates benzeri, pürüzlü ve düzensiz şekilli olmasına neden olur.

-

Yeşil Mukavemet (Green Strength): Bu düzensiz şekil bir avantajdır! Tozlar preslendiğinde birbirine “kilitlenir”. Bu, sinterleme fırınına girmeden önce preslenmiş parçanın (yeşil parça) dağılmadan taşınabilmesini sağlar.

-

Maliyet Etkinliği: Su ucuzdur ve işlem yüksek tonajlarda hızlıca yapılabilir.

Dezavantajı: Su ile temas, metal yüzeyinde oksidasyona neden olabilir. Bu yüzden reaktif metaller (Titanyum gibi) için uygun değildir, daha çok demir ve çelik tozlarında kullanılır.

Karşılaştırma: Hangi Yöntemi Seçmelisiniz?

İki yöntemi kritik parametrelerle kıyaslayalım:

| Özellik | Gaz Atomizasyonu | Su (Hidro) Atomizasyonu |

| Parçacık Şekli | Küresel (Spherical) | Düzensiz / Köşeli (Irregular) |

| Oksijen İçeriği | Çok Düşük (Yüksek Saflık) | Daha Yüksek |

| Akışkanlık | Mükemmel | Düşük |

| Sıkıştırılabilirlik | Orta | Yüksek (Mekanik kilitlenme sağlar) |

| Maliyet | Yüksek | Düşük / Ekonomik |

| Ana Kullanım Alanı | 3D Yazıcılar, MIM, Havacılık | Presleme & Sinterleme, Otomotiv |

Sonuç: Uygulama Amacı Belirleyicidir

Burada bir “kazanan” yoktur, sadece “doğru seçim” vardır.

Eğer amacınız Seçici Lazer Ergitme (SLM) gibi bir 3D yazıcı teknolojisi kullanmaksa veya bir jet motoru parçası üretiyorsanız, Gaz Atomizasyonu ile üretilmiş küresel tozlara ihtiyacınız vardır.

Ancak, amacınız milyonlarca adet dişli çarkı, biyel kolunu veya burcu presleme ve sinterleme yöntemiyle ekonomik bir şekilde üretmekse, Su Atomizasyonu sizin için vazgeçilmezdir.