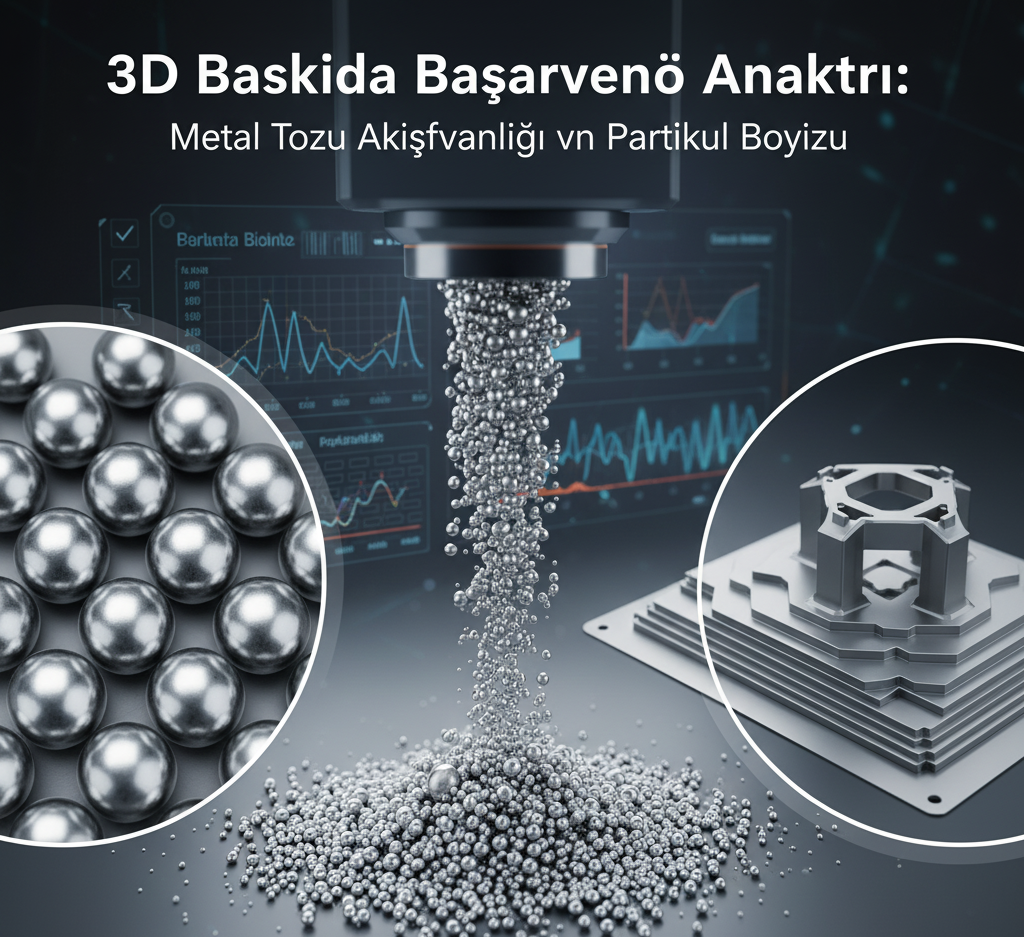

3D Baskıda Başarının Anahtarı: Metal Tozu Akışkanlığı ve Partikül Boyutu

Eklemeli imalat (AM), özellikle Doğrudan Metal Lazer Sinterleme (DMLS) ve Seçici Lazer Ergitme (SLM) gibi toz yatağı füzyonu (PBF) teknolojileriyle endüstride bir devrim yarattı. Karmaşık geometrilerin, hafifletilmiş tasarımların ve kişiye özel üretimin kapılarını aralayan bu teknolojinin merkezinde ise çoğu zaman göz ardı edilen bir kahraman bulunur: metal tozu. En gelişmiş 3D yazıcı bile, kalitesiz bir hammadde ile istenen sonucu veremez.

Peki, bir metal tozunu “kaliteli” yapan nedir? Nihai parçanın mekanik özelliklerinden yüzey kalitesine kadar her şeyi etkileyen iki kritik faktör öne çıkar: Toz Akışkanlığı (Flowability) ve Partikül Boyut Dağılımı (Particle Size Distribution – PSD). Bu yazıda, bu iki temel özelliğin 3D baskıdaki başarının anahtarı olmasının nedenlerini derinlemesine inceleyeceğiz.

Toz Akışkanlığı: Üretim Sürecinin Nabzı

Toz akışkanlığı, en basit tanımıyla, bir tozun kendi ağırlığı altında tutarlı ve düzgün bir şekilde akabilme yeteneğidir. Bunu, bir tuzluktan akan ince tuzun akıcılığı ile bir pakette sıkışıp kalmış nemli şekerin akma zorluğu arasındaki fark gibi düşünebilirsiniz.

Toz yatağı füzyonu (PBF) süreçlerinde, bir serme kolu (recoater), yapı tablası üzerine her seferinde 15 ila 60 mikron gibi inanılmaz incelikte bir toz katmanı serer. İşte akışkanlığın hayati rolü burada başlar:

- Homojen Toz Yatağı: Yüksek akışkanlığa sahip tozlar, serme kolunun önünde pürüzsüzce yayılır. Bu, her katmanın eşit yoğunlukta ve kalınlıkta olmasını sağlar. Düşük akışkanlık ise topaklanmaya, boşluklara ve “kısa besleme” (short feeding) denen durumlara yol açar. Bu tür kusurlar, nihai parçada gözeneklilik (porosity), zayıf mekanik özellikler ve hatta baskının tamamen başarısız olmasına neden olabilir.

- Tekrarlanabilir ve Güvenilir Sonuçlar: Endüstriyel üretimde her parçanın bir öncekinin aynısı olması gerekir. İyi akışkanlık, sürecin öngörülebilirliğini artırır. Her katmanın tutarlı bir şekilde serilmesi, baskıdan baskıya aynı kalitede parçalar üretilmesini garanti eder.

- Verimlilik: Düşük akışkanlığa sahip tozlar, makinenin serme mekanizmasında sıkışmalara neden olarak süreci durdurabilir. Bu, hem zaman hem de maliyet kaybı anlamına gelir.

Partikül Boyut Dağılımı (PSD): Mükemmel Dengeyi Kurmak

Bir metal tozu, tek bir boyutta partiküllerden oluşmaz. Bunun yerine, belirli bir aralıktaki farklı boyutlarda partiküllerin bir karışımını içerir. Bu karışıma Partikül Boyut Dağılımı (PSD) denir ve en az akışkanlık kadar kritiktir.

İdeal PSD, bir denge sanatı gibidir:

- Çok İnce Partiküller (<15 µm):

- Avantajı: Yüksek çözünürlüklü ve pürüzsüz yüzeyli parçalar üretebilirler.

- Dezavantajı: Güçlü van der Waals kuvvetleri nedeniyle birbirlerine yapışma eğilimindedirler. Bu durum, akışkanlığı ciddi şekilde düşürür ve tozun topaklanmasına neden olur. Ayrıca sağlık ve güvenlik açısından daha fazla risk taşıyabilirler.

- Çok Kaba Partiküller (>60 µm):

- Avantajı: Genellikle mükemmel akışkanlığa sahiptirler.

- Dezavantajı: Partiküller arasındaki boşluklar artar, bu da düşük paketleme yoğunluğuna ve nihai parçada yüksek gözenekliliğe yol açar. Ayrıca, ince detayların ve pürüzsüz yüzeylerin elde edilmesini zorlaştırır; katmanlar arasındaki “merdiven basamağı etkisi” (stair-stepping) daha belirgin hale gelir.

- İdeal Aralık (Genellikle 15-53 µm): Lazer toz yatağı füzyonu (L-PBF) için “tatlı nokta” genellikle bu aralıktır. Bu aralıktaki optimize edilmiş bir dağılım, daha küçük küresel partiküllerin daha büyük küresel partiküller arasındaki boşlukları doldurmasını sağlar. Bu durum, hem iyi bir akışkanlık hem de yüksek paketleme yoğunluğu ile sonuçlanır. Yüksek paketleme yoğunluğu, lazerle eritildiğinde daha az boşluk içeren, neredeyse %100 yoğunluğa sahip sağlam ve güvenilir parçalar üretmenin temelidir.

Sonuç: Başarı Detaylarda Gizlidir

Metal eklemeli imalatta nihai parçanın kalitesi, bir zincirin halkaları gibidir ve bu zincirin en temel halkası metal tozudur. Tozun morfolojisi (şekli), kimyasal saflığı gibi diğer faktörler de önemli olsa da, akışkanlık ve partikül boyut dağılımı sürecin temel dinamiklerini yönetir.

- İyi Akışkanlık, tozun makine içinde sorunsuzca hareket etmesini ve her katmanın mükemmel bir temel üzerine inşa edilmesini sağlar.

- Doğru Partikül Boyut Dağılımı, bu katmanların maksimum yoğunlukta ve istenen hassasiyette olmasını garanti eder.

Bu iki kritik faktörü anlamak ve doğru şekilde yönetmek, sadece bir parçayı başarıyla basmakla kalmaz, aynı zamanda üretim süreçlerinizi optimize etmenize, maliyetleri düşürmenize ve havacılıktan tıbba kadar en zorlu sektörlerin bile gerektirdiği kalite standartlarını karşılamanıza olanak tanır.