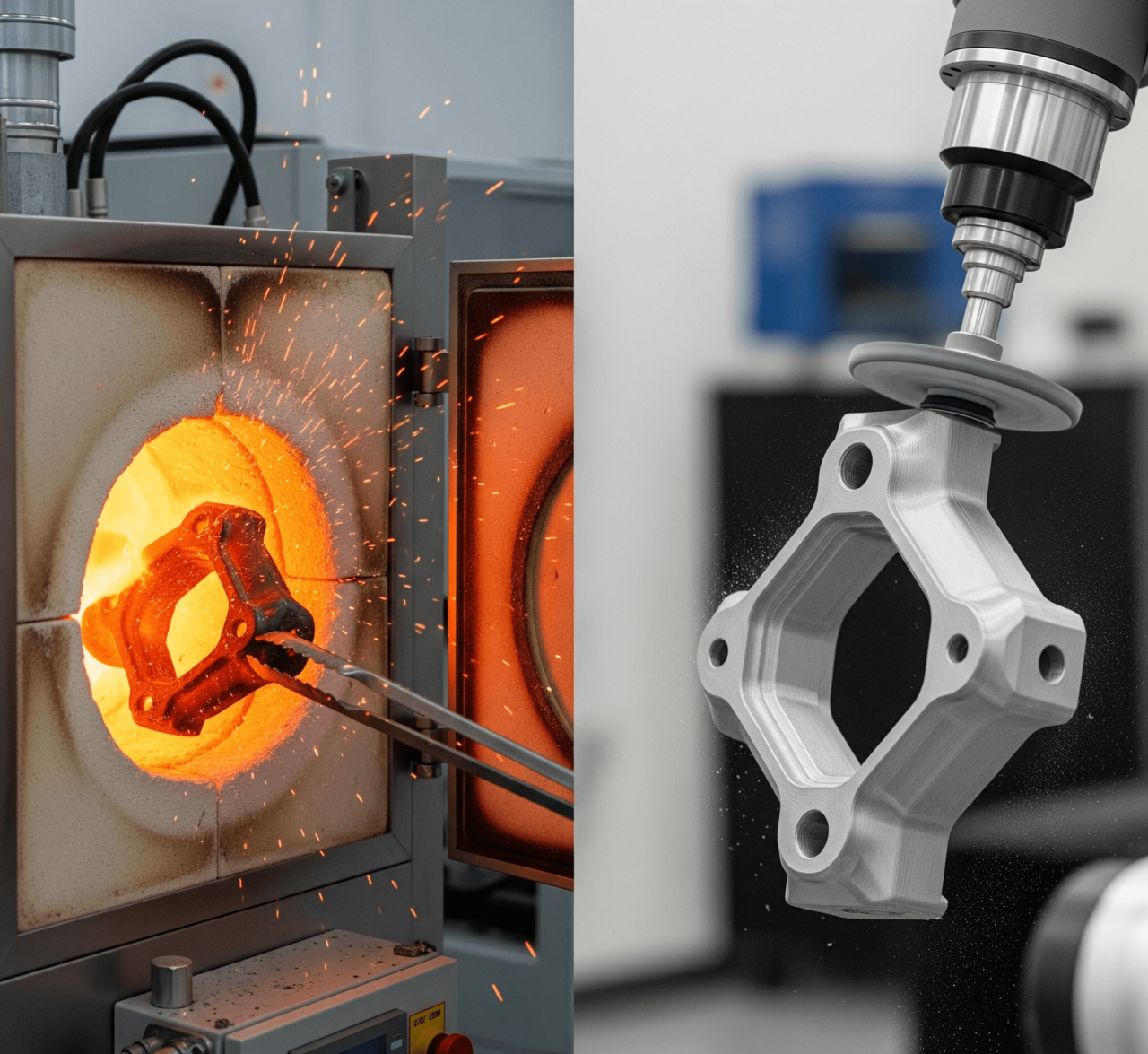

Eklemeli imalat (metal 3D baskı), havacılıktan tıbbi implantlara kadar birçok sektörde devrim yaratan, karmaşık ve hafif parçaların üretilmesine olanak tanıyan bir teknolojidir. Ancak metal 3D baskı süreci, yazıcının işi bittiğinde sona ermez. Üretilen parçanın istenen mekanik özelliklere, boyutsal doğruluğa ve yüzey kalitesine ulaşması için “ardıl işlemler” (post-processing) kritik bir öneme sahiptir. Bu işlemlerin en temel iki ayağı ise ısıl işlem ve yüzey pürüzsüzleştirme‘dir.

Bu blog yazısında, metal 3D baskı sonrası işlemlerin neden zorunlu olduğunu ve en yaygın ısıl işlem ile yüzey pürüzsüzleştirme tekniklerini detaylıca inceleyeceğiz.

Neden Metal 3D Baskı Sonrası İşlemler Zorunludur?

Metal 3D yazıcıdan çıkan bir parça (“as-printed” haliyle), genellikle son kullanım için hazır değildir. Bunun temel nedenleri şunlardır:

- İç Gerilimler: Lazerle veya elektron ışınıyla metal tozunun katman katman eritilip hızla soğutulması, parça içinde ciddi iç gerilimler oluşturur. Bu gerilimler, parça destek yapılarından ayrıldığında bükülmelere, çatlamalara veya boyutsal sapmalara yol açabilir.

- Yetersiz Mekanik Özellikler: Hızlı katılaşma süreci, malzemenin mikroyapısının optimize edilmemiş olmasına neden olur. Bu da parçanın beklenen mukavemet, süneklik ve yorulma ömrü gibi özelliklere sahip olmamasına yol açar.

- Yüksek Yüzey Pürüzlülüğü: Katmanlı üretim doğası gereği, parçaların yüzeyleri pürüzlüdür. Bu durum, özellikle akışkan dinamiği, yorulma direnci veya estetik görünümün önemli olduğu uygulamalarda kabul edilemez.

Bu sorunları ortadan kaldırmak ve parçanın potansiyelini tam olarak ortaya çıkarmak için ardıl işlemler kaçınılmazdır.

Stresi Ortadan Kaldırın: Isıl İşlem Yöntemleri

Isıl işlem, metal parçaların mikroyapısını kontrol ederek mekanik özelliklerini iyileştirmek için uygulanan kontrollü ısıtma ve soğutma döngüleridir.

1. Gerilim Giderme (Stress Relieving) Bu, neredeyse tüm metal 3D baskı parçaları için ilk ve en önemli adımdır. Parça henüz yapı tablasından (build plate) ayrılmadan uygulanır.

- Amaç: Üretim sırasında oluşan iç gerilimleri azaltmak.

- Süreç: Parça, malzemenin kritik dönüşüm sıcaklığının altındaki bir sıcaklığa kadar yavaşça ısıtılır, bu sıcaklıkta bir süre bekletilir ve ardından kontrollü bir şekilde soğutulur. Bu işlem, parçanın desteklerden kesilirken deforme olmasını engeller.

2. Sıcak İzostatik Presleme (HIP – Hot Isostatic Pressing) HIP, özellikle kritik ve yüksek performanslı uygulamalar (örneğin, jet motoru bileşenleri) için vazgeçilmez bir işlemdir.

- Amaç: İç gözenekliliği (porozite) ortadan kaldırmak ve malzeme yoğunluğunu %100’e yaklaştırmak.

- Süreç: Parça, yüksek sıcaklıkta (örneğin, 1100-1200°C) ve yüksek basınçlı (genellikle Argon gibi inert bir gazla 100-200 MPa) bir ortama maruz bırakılır. Bu basınç, malzemenin içindeki mikroskobik boşlukları kalıcı olarak kapatır. Sonuç olarak, parçanın yorulma ömrü, sünekliği ve genel mekanik performansı önemli ölçüde artar.

3. Çözelti ve Yaşlandırma (Solution Annealing and Aging) Bu ısıl işlem kombinasyonu, özellikle Inconel 718 gibi nikel bazlı süperalaşımlar veya belirli alüminyum ve titanyum alaşımlarının mukavemetini artırmak için kullanılır.

- Amaç: Malzemenin sertliğini ve mukavemetini en üst düzeye çıkarmak.

- Süreç: Önce yüksek sıcaklıkta çözelti tavlaması yapılır, ardından malzemenin mikroyapısında sertleştirici çökeltiler oluşturmak için daha düşük sıcaklıklarda yaşlandırma işlemi uygulanır.

Kusursuz Yüzeyler: Yüzey Pürüzsüzleştirme Teknikleri

Yüzey pürüzsüzleştirme, parçanın hem estetik hem de fonksiyonel özelliklerini iyileştirir.

1. Kumlama (Sandblasting / Bead Blasting) En yaygın ve temel yüzey işlemidir.

- Amaç: Destek yapılarından kalan izleri temizlemek, yüzeydeki gevşek metal tozlarını arındırmak ve homojen, mat bir görünüm elde etmek.

- Süreç: Yüksek basınçlı hava ile kum, cam kürecik veya seramik gibi aşındırıcı partiküller parça yüzeyine püskürtülür.

2. CNC İşleme (CNC Machining) Hassas toleransların ve pürüzsüz yüzeylerin gerektiği durumlarda kullanılır.

- Amaç: Kritik deliklerin, dişlerin veya birbirine geçecek yüzeylerin tam olarak istenen ölçülerde ve yüzey kalitesinde olmasını sağlamak.

- Süreç: 3D baskı ile üretilen parçanın belirli bölgeleri, bir CNC freze veya torna tezgahında talaş kaldırılarak işlenir.

3. Titreşimli Yüzey İşlem / Tamburlama (Vibratory Finishing / Tumbling) Özellikle küçük ve çok sayıda parçanın aynı anda işlenmesi için verimli bir yöntemdir.

- Amaç: Çapakları almak ve genel yüzey pürüzlülüğünü azaltmak.

- Süreç: Parçalar, aşındırıcı seramik veya plastik medya ile birlikte titreşimli bir kazan içine konulur. Medyanın parçalara sürtünmesiyle yüzeyler pürüzsüzleşir.

4. Elektrokimyasal Parlatma (Electropolishing) Yüksek parlaklık ve temizlik gerektiren uygulamalar (medikal, gıda endüstrisi) için idealdir.

- Amaç: Mikroskobik düzeyde pürüzsüz, parlak ve korozyona dayanıklı bir yüzey elde etmek.

- Süreç: Parça, bir elektrolit banyosuna daldırılır ve anot olarak kullanılır. Elektrik akımı uygulandığında, yüzeydeki mikroskobik pürüzler iyonik seviyede çözünerek pürüzsüzleşir.

5. Bilyalı Dövme (Shot Peening) Bu bir pürüzsüzleştirme işleminden çok, yüzeyin mekanik özelliklerini iyileştiren bir tekniktir.

- Amaç: Parçanın yorulma ömrünü ve gerilme korozyonuna karşı direncini artırmak.

- Süreç: Yüzeye yüksek hızda metal, cam veya seramik bilyalar püskürtülerek yüzeyde bir basınçlı gerilim tabakası oluşturulur.

Sonuç

Metal 3D baskı, sadece bir “baskı” işleminden ibaret değildir. Parçanın gerçek potansiyelini ortaya çıkaran, onu son kullanıma hazır, güvenilir ve yüksek performanslı bir bileşene dönüştüren şey, özenle seçilmiş ve doğru uygulanmış ardıl işlemlerdir. Isıl işlemle iç gerilimler giderilip mikroyapı optimize edilirken, yüzey pürüzsüzleştirme teknikleri ile hem estetik hem de fonksiyonel gereksinimler karşılanır. Projenizin başarısı, bu entegre üretim yaklaşımını ne kadar iyi anladığınıza ve uyguladığınıza bağlıdır.